Dzesēšanas un eļļošanas šķidrumi metālapstrādē: kā pareizi izvēlēties un uzturēt dzesēšanas sistēmu

Dzesēšanas un eļļošanas šķidrumi metālapstrādē: kā pareizi izvēlēties un uzturēt dzesēšanas sistēmu

Dzesēšanas un eļļošanas šķidrumi metālapstrādē: kā pareizi izvēlēties un uzturēt dzesēšanas sistēmu

Dzesēšanas un eļļošanas šķidrumi (DEŠ) ir viens no svarīgākajiem faktoriem stabilai un efektīvai metālapstrādei. Pareizi izvēlēts un uzturēts dzesēšanas šķidrums palīdz pagarināt instrumenta kalpošanas laiku, uzlabot detaļu virsmas kvalitāti un samazināt ražošanas izmaksas.

Šajā rakstā apskatīsim, kādi DEŠ veidi pastāv, kā izvēlēties piemērotāko šķidrumu un kā pareizi uzturēt dzesēšanas sistēmu ražošanā.

Kāpēc metālapstrādē ir nepieciešami dzesēšanas un eļļošanas šķidrumi

Frēzēšanas, urbšanas, virpošanas un slīpēšanas laikā griešanas zonā rodas liels siltuma un berzes daudzums. Dzesēšanas šķidrums pilda vairākas svarīgas funkcijas:

samazina temperatūru griešanas zonā

samazina berzi starp instrumentu un sagatavi

palīdz izvadīt skaidas

aizsargā detaļas un iekārtas no korozijas

uzlabo apstrādātās virsmas kvalitāti

Bez efektīvas dzesēšanas instruments nodilst ievērojami ātrāk, un detaļu kvalitāte var būt nestabila.

Galvenie dzesēšanas šķidrumu veidi

Metālapstrādē tiek izmantoti vairāki dzesēšanas un eļļošanas šķidrumu veidi.

Eļļas bāzes šķidrumi

Tie ir šķidrumi uz minerāleļļu vai sintētisko eļļu bāzes.

Priekšrocības:

ļoti labas eļļošanas īpašības

laba instrumenta aizsardzība

piemēroti smagiem griešanas režīmiem

Trūkumi:

vājāka dzesēšanas spēja

var radīt dūmus un smaku

Šādi šķidrumi biežāk tiek izmantoti vītņu griešanā, protēšanā un dziļās griešanas operācijās.

Emulsijas (eļļa ūdenī)

Tas ir visbiežāk izmantotais dzesēšanas šķidruma veids CNC iekārtās.

Priekšrocības:

laba dzesēšana

universāls pielietojums

salīdzinoši zemas izmaksas

Trūkumi:

nepieciešama regulāra koncentrācijas kontrole

iespējama baktēriju veidošanās

Pussintētiskie šķidrumi

Tie apvieno eļļu un ūdens šķīdumu īpašības.

Priekšrocības:

laba dzesēšanas spēja

pietiekama eļļošana

mazāks baktēriju veidošanās risks

Šādi šķidrumi tiek plaši izmantoti modernās CNC ražotnēs.

Sintētiskie dzesēšanas šķidrumi

Tie ir pilnībā ūdenī šķīstoši šķidrumi bez minerāleļļām.

Priekšrocības:

ļoti laba dzesēšana

tīra darba vide

augsta stabilitāte

Trūkumi:

vājākas eļļošanas īpašības smagos režīmos

Tie ir piemēroti ātrgaitas apstrādei un slīpēšanai.

Kā izvēlēties piemērotu dzesēšanas šķidrumu

Izvēloties DEŠ, jāņem vērā vairāki svarīgi faktori.

Apstrādājamais materiāls

Dažādiem metāliem nepieciešamas atšķirīgas šķidruma īpašības.

alumīnijam nepieciešamas labas pretpielipšanas īpašības

nerūsējošajam tēraudam nepieciešama pastiprināta eļļošana

titānam nepieciešama stabilitāte augstā temperatūrā

čugunam svarīga efektīva skaidu izvadīšana

Apstrādes veids

Dažādas operācijas izvirza atšķirīgas prasības.

Frēzēšana – svarīga efektīva dzesēšana

Virpošana – nepieciešams līdzsvars starp dzesēšanu un eļļošanu

Slīpēšana – nepieciešama intensīva dzesēšana

Dziļurbšana – svarīga eļļošana un skaidu izvadīšana

Iekārtu prasības

Daudzām modernām CNC iekārtām nepieciešami šķidrumi ar zemu putošanas līmeni un stabilu emulsiju.

Darba drošība un vide

Mūsdienu uzņēmumi arvien biežāk izvēlas dzesēšanas šķidrumus:

ar zemu toksiskumu

bez hlora savienojumiem

bez kaitīgām piedevām

Tas uzlabo darba vidi operatoriem un samazina ietekmi uz apkārtējo vidi.

Dzesēšanas sistēmas pareiza uzturēšana

Pat augstas kvalitātes šķidrums ātri zaudē savas īpašības, ja sistēma netiek pareizi uzturēta.

Koncentrācijas kontrole

Emulsijas koncentrācija regulāri jāpārbauda ar refraktometru.

Pārāk zema koncentrācija var izraisīt:

koroziju

baktēriju veidošanos

Pārāk augsta koncentrācija var izraisīt:

putošanu

lielāku šķidruma patēriņu.

Skaidu filtrēšana

Metāla skaidas piesārņo šķidrumu un paātrina instrumenta nodilumu.

Ieteicams izmantot:

magnētiskos separatorus

lentveida filtrus

cikloniskās filtrācijas sistēmas.

Baktēriju kontrole

Baktēriju un sēnīšu veidošanās var radīt:

nepatīkamu smaku

šķidruma īpašību pasliktināšanos

ādas kairinājumu operatoriem

Profilaksei nepieciešams:

regulāri maisīt šķidrumu

uzturēt pareizu koncentrāciju

nepieciešamības gadījumā izmantot biocīdus.

Sistēmas tīrīšana

Pat ar regulāru apkopi dzesēšanas sistēmu ieteicams pilnībā iztīrīt ik pēc 6–12 mēnešiem:

iztukšot veco šķidrumu

iztīrīt tvertni un cauruļvadus

noņemt nogulsnes

uzpildīt jaunu dzesēšanas šķidrumu

Biežākās kļūdas darbā ar dzesēšanas šķidrumiem

Ražošanā bieži sastopamas šādas problēmas:

nepiemērota šķidruma izvēle

koncentrācijas nekontrolēšana

reta sistēmas tīrīšana

dažādu šķidrumu sajaukšana

Tas var novest pie instrumenta ātrāka nodiluma, nestabilas detaļu kvalitātes un lielākām ražošanas izmaksām.

Secinājums

Dzesēšanas un eļļošanas šķidrumiem ir būtiska nozīme metālapstrādē. Pareiza šķidruma izvēle un regulāra sistēmas uzturēšana palīdz:

pagarināt instrumentu kalpošanas laiku

uzlabot detaļu kvalitāti

samazināt ražošanas izmaksas

nodrošināt stabilu CNC iekārtu darbību.

Ja meklējat kvalitatīvus dzesēšanas un eļļošanas šķidrumus metālapstrādei, apskatiet Bellini produktu klāstu šeit:

https://udbu.mozello.shop/produkti/bellini/

Bellini piedāvā profesionālus risinājumus metālapstrādes uzņēmumiem, nodrošinot augstu efektivitāti, stabilu emulsiju un drošu darba vidi.

Pabeigta kompresora iekārtas uzstādīšana

Pabeigta kompresora iekārtas uzstādīšana

Pabeigta kompresora iekārtas uzstādīšana

Malnavas koledža ir veiksmīgi pabeigti kompresora iekārtas uzstādīšanas darbi, kas paredzēti dažādu tehnisko ierīču un mācību aprīkojuma darbības nodrošināšanai.

Projekta ietvaros tika veikta kompresora uzstādīšana un pieslēgšana, sistēmas pārbaude, kā arī iekārtas regulēšana, lai nodrošinātu stabilu un drošu turpmāko ekspluatāciju. Jaunā sistēma nodrošinās nepieciešamo saspiestā gaisa spiedienu dažādu tehnisko ierīču darbībai un uzlabos praktisko nodarbību efektivitāti.

Malnavas koledža ir izglītības iestāde, kurā īpaša uzmanība tiek pievērsta studentu praktiskajai apmācībai, īpaši tehnikas, autotransporta un lauksaimniecības mehānizācijas jomās.

Šī projekta realizācija veicina koledžas materiāli tehniskās bāzes attīstību un palīdz radīt mūsdienīgus apstākļus studentu apmācībai.

Industrija 4.0 metālapstrādē: digitālās ražošanas arhitektūra un praktiskie ieviešanas ieguvumi

Industrija 4.0 metālapstrādē: digitālās ražošanas arhitektūra un praktiskie ieviešanas ieguvumi

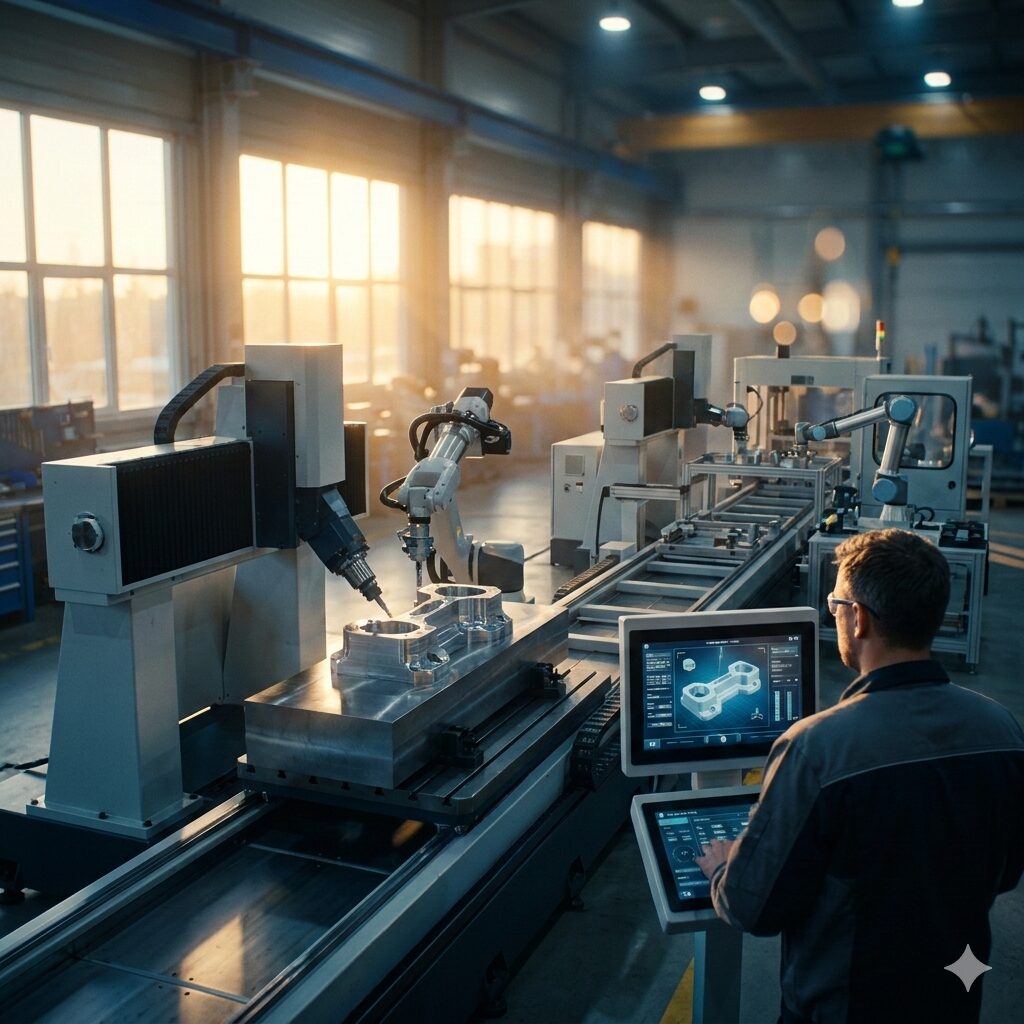

1. Digitāla metālapstrādes uzņēmuma arhitektūra

Metālapstrādes kontekstā Industrija 4.0 nozīmē vienotas kiberfiziskas sistēmas (CPS) izveidi, kas apvieno:

-

CNC iekārtas

-

CNC un PLC vadības sistēmas

-

IIoT sensorus

-

MES/ERP sistēmas

-

CAD/CAM/PLM risinājumus

-

analītikas platformas

-

mākoņdatošanas vai edge infrastruktūru

Galvenais princips — caurlaidīga datu integrācija no darbnīcas līmeņa līdz vadības līmenim (shop floor → top floor).

Tipiska arhitektūra ietver:

Iekārtu līmenis (Level 0–1)

CNC iekārtas, roboti, mērīšanas sistēmas, vibrācijas, temperatūras, vārpstas slodzes un instrumentu stāvokļa sensori.

Datu vākšanas līmenis (Level 2)

IIoT vārtejas, OPC UA, MTConnect, Modbus TCP/IP.

Ražošanas vadības līmenis (Level 3)

MES sistēma:

-

dispečēšana

-

OEE monitorings

-

pasūtījumu vadība

-

izsekojamība

Biznesa analītikas līmenis (Level 4)

ERP, BI sistēmas, finanšu plānošana, KPI analīze.

2. CNC integrācija digitālajā ekosistēmā

Mūsdienīgas CNC iekārtas kļūst par augstas frekvences datu avotiem:

-

vārpstas slodze

-

cikla laiks

-

paātrinājums pa asīm

-

piedziņas strāvas

-

instrumenta stāvoklis

-

avārijas notikumi

Galvenais uzdevums nav tikai datu vākšana, bet:

-

normalizācija

-

sinhronizācija

-

agregācija

-

kontekstuāla interpretācija

Bez MES līmeņa “neapstrādāti” dati nerada biznesa vērtību.

3. OEE un digitālā ražošanas caurspīdība

Industrija 4.0 ļauj pāriet no subjektīvas atskaitīšanās uz automatizētu aprēķinu:

-

Pieejamība (Availability)

-

Veiktspēja (Performance)

-

Kvalitāte (Quality)

Praktiskie ieguvumi:

-

slēpto dīkstāves laiku samazināšana

-

šaurās vietas identificēšana

-

precīza iekārtu noslodzes plānošana

Digitāli nobriedušos uzņēmumos OEE pieaugums pēc ieviešanas sasniedz 10–25%.

4. Predictive Maintenance, izmantojot mašīnmācīšanos

Metālapstrādē galvenie neplānotas dīkstāves cēloņi:

-

vārpstas nodilums

-

gultņu degradācija

-

instrumenta nodilums

-

pārkaršana

-

vibrācijas novirzes

ML algoritmi analizē:

-

vibrāciju spektrus

-

temperatūras tendences

-

strāvas anomālijas

-

cikla laika izmaiņas

Rezultāts:

-

līdz 40% mazāk avārijas dīkstāves

-

pāreja no plānotas apkopes uz condition-based uzturēšanu

-

rezerves daļu izmaksu samazināšana

5. Digitālie dvīņi tehnoloģiskajos procesos

Digitālais dvīnis metālapstrādē tiek izmantots:

-

griešanas režīmu modelēšanai

-

trajektoriju optimizācijai

-

termisko deformāciju analīzei

-

instrumenta nodiluma prognozēšanai

Integrācija ar CAM sistēmām ļauj:

-

pārbaudīt programmas pirms palaišanas

-

samazināt ieregulēšanas laiku

-

minimizēt brāķi jaunas partijas uzsākšanā

Tas ir īpaši svarīgi mazsēriju un augstas precizitātes ražošanā.

6. Robotizācija un autonomas ražošanas šūnas

Industrija 4.0 metālapstrādē ietver:

-

robotizētu iekraušanu/izkraušanu

-

automātisku palešu maiņu

-

elastīgas ražošanas sistēmas (FMS)

Ieguvumi:

-

24/7 darbība bez personāla palielināšanas

-

stabila kvalitāte

-

mazāka atkarība no cilvēkfaktora

Robotizētas šūnas ROI parasti ir 18–36 mēneši sērijveida ražošanā.

7. Rūpnieciskās tīkla infrastruktūras kiberdrošība

Digitalizācija palielina uzbrukumu risku:

-

attālināta piekļuve CNC

-

mākoņpakalpojumu integrācija

-

ERP/MES savienojums ar iekārtām

Nepieciešamie pasākumi:

-

IT/OT tīkla segmentācija

-

piekļuves kontrole (RBAC)

-

notikumu žurnalēšana

-

regulāri programmatūras atjauninājumi

-

datu pārraides protokolu audits

Kiberdrošības incidents var pilnībā apturēt ražošanas līniju.

8. Ieviešanas ekonomiskais modelis

Investīcijas ietver:

-

iekārtu modernizāciju

-

MES ieviešanu

-

IIoT infrastruktūru

-

analītikas risinājumus

-

personāla apmācību

Finansiālie ieguvumi:

-

brāķa samazināšana

-

dīkstāves samazināšana

-

WIP krājumu optimizācija

-

pasūtījumu izpildes paātrināšana

-

precīzāka rentabilitātes analīze

B2B segmentā digitālā izsekojamība palielina klientu uzticību.

9. Iekārtu gatavība Industrija 4.0: stratēģiskais sākumpunkts

Pāreja uz digitālu ražošanu nav iespējama bez atbilstošas tehnoloģiskās bāzes. Ja esošās iekārtas neatbalsta OPC UA, MTConnect vai stabilu datu pārraidi, digitalizācija būs fragmentēta un dārga.

UDBU piedāvā modernus metālapstrādes darbgaldus, kas pielāgoti Industrija 4.0 prasībām:

-

integrācija ar MES un ERP

-

gatavība IIoT sensoru pieslēgšanai

-

digitāla iekārtu stāvokļa uzraudzība

-

attālināta diagnostika

-

savietojamība ar robotizētām ražošanas šūnām

Investīcijas iekārtās, kas ir gatavas digitālai integrācijai, ļauj:

-

samazināt Industrija 4.0 ieviešanas laiku

-

mazināt infrastruktūras pielāgošanas izmaksas

-

ātrāk sasniegt mērķa OEE līmeni

-

nodrošināt ražošanas mērogojamību

Ja jūsu uzņēmuma stratēģija paredz digitālās brieduma pakāpes paaugstināšanu un konkurētspējas stiprināšanu B2B tirgū, pareizi izvēlēts iekārtu parks ir fundamentāls solis.

Sazinieties ar UDBU speciālistiem, lai izvēlētos darbgaldus, kas gatavi darbam integrētā digitālajā ražošanas vidē.

Secinājums

Industrija 4.0 metālapstrādē nav atsevišķu tehnoloģiju ieviešana, bet gan sistemātiska ražošanas arhitektūras transformācija.

Uzņēmumi, kas:

-

nodrošina caurlaidīgu datu integrāciju,

-

ievieš MES un prediktīvo analītiku,

-

automatizē ražošanas šūnas,

-

investē kiberdrošībā un modernās iekārtās,

iegūst ilgtermiņa konkurences priekšrocības, balstītas uz caurspīdīgumu, kontrolētu pašizmaksu un prognozējamu kvalitāti.

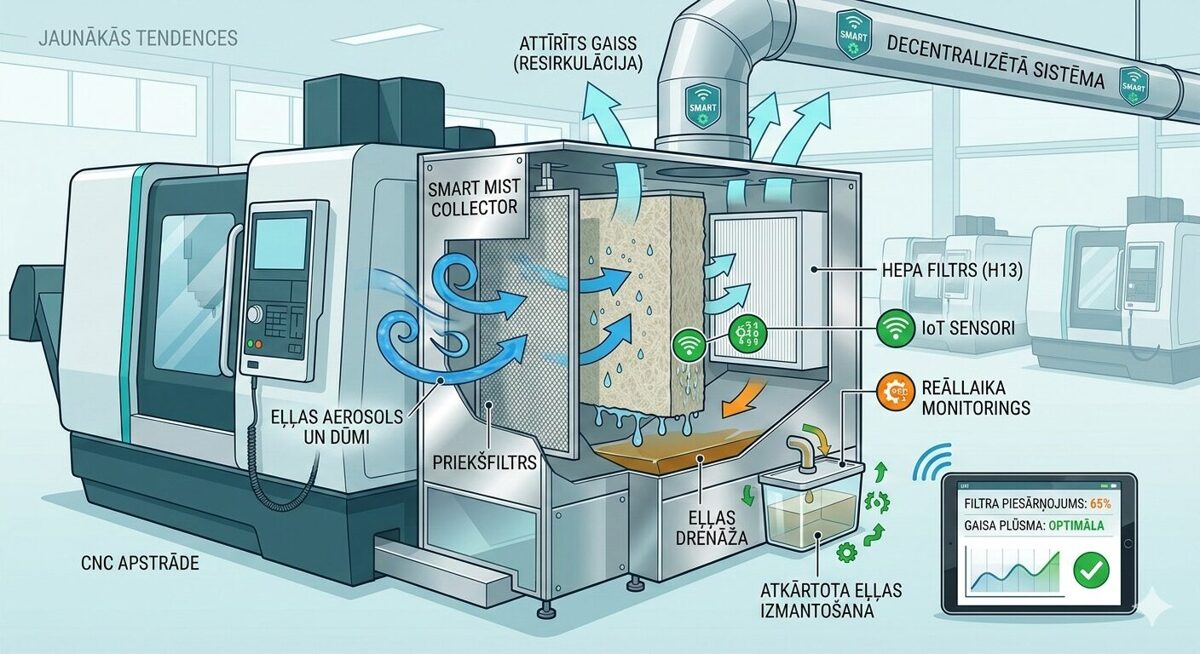

Jaunākās tendences cīņā ar eļļas aerosoliem ražošanas cehos

Jaunākās tendences cīņā ar eļļas aerosoliem ražošanas cehos

Jaunākās tendences cīņā ar eļļas aerosoliem ražošanas cehos

Metālapstrāde nozīmē augstu precizitāti un produktivitāti, taču vienlaikus tā rada būtiskus izaicinājumus gaisa kvalitātes nodrošināšanā. Viena no galvenajām problēmām ir eļļas aerosoli, kas rodas, izmantojot dzesēšanas un smērvielas CNC un citās metālapstrādes iekārtās. Šīs mikroskopiskās daļiņas var negatīvi ietekmēt darbinieku veselību, iekārtu ilgmūžību un kopējo darba vidi.

Mūsdienās gaisa attīrīšanas tehnoloģijas strauji attīstās, piedāvājot efektīvākus, ekonomiskākus un videi draudzīgākus risinājumus.

1. Viedās filtrācijas sistēmas un automatizācija

Jaunākās paaudzes eļļas miglas savācēji ir aprīkoti ar sensoriem un automātiskās vadības funkcijām. Tie spēj:

-

pielāgot jaudu atbilstoši piesārņojuma līmenim;

-

brīdināt par filtru nolietojumu;

-

optimizēt enerģijas patēriņu.

Šāda pieeja samazina dīkstāves risku un nodrošina stabilu gaisa kvalitāti bez manuālas regulēšanas.

2. Daudzpakāpju filtrācijas tehnoloģijas

Efektīvai eļļas aerosolu uztveršanai arvien biežāk tiek izmantota kombinēta filtrācija:

-

mehāniskā priekšfiltrācija lielākām daļiņām,

-

koalescences filtri eļļas pilienu apvienošanai,

-

smalkās attīrīšanas filtri galīgajai gaisa kvalitātei.

Šāda sistēma spēj nodrošināt vairāk nekā 99 % piesārņojuma uztveršanu, būtiski uzlabojot darba vidi.

3. Attīrītā gaisa atgriešana telpā

Energoefektivitāte ir viens no galvenajiem mūsdienu rūpniecības mērķiem. Modernie risinājumi ļauj:

-

atgriezt attīrīto gaisu atpakaļ ražošanas telpā;

-

samazināt apkures un ventilācijas izmaksas;

-

uzturēt stabilu mikroklimatu.

Tas ir īpaši nozīmīgi aukstā klimatā, kur siltuma zudumi rada būtiskas izmaksas.

4. Ilgtspējīgi filtrācijas materiāli

Ražotāji arvien vairāk izmanto:

-

ilgnoturīgus filtrācijas materiālus,

-

pārstrādājamus komponentus,

-

konstrukcijas ar vienkāršu apkopi.

Tas samazina ekspluatācijas izmaksas un atkritumu daudzumu.

5. Integrācija ar darba drošības sistēmām

Gaisa kvalitātes uzraudzība tiek integrēta kopējā darba drošības sistēmā. Tas nozīmē:

-

reāllaika piesārņojuma kontroli;

-

automatizētus brīdinājumus;

-

uzlabotu darbinieku veselības aizsardzību.

Tīrs gaiss vairs nav papildu priekšrocība – tas ir ražošanas standarts.

Praktisks risinājums: PrecitoniX OMM 150 eļļas miglas savācējs

Kā piemēru modernai un efektīvai sistēmai var minēt PrecitoniX OMM 150 eļļas miglas savācēju, kas pieejams uzņēmuma UDBU produktu klāstā.

Šis modelis no PrecitoniX ir paredzēts metālapstrādes iekārtām, kur nepieciešama kompakta, bet jaudīga eļļas aerosolu attīrīšana. Tas nodrošina:

-

efektīvu eļļas miglas savākšanu tieši no iekārtas darba zonas;

-

daudzpakāpju filtrāciju;

-

vienkāršu uzstādīšanu un apkopi;

-

uzlabotu darba vidi un iekārtu aizsardzību.

Plašāka informācija par produktu pieejama šeit:

https://www.udbu.eu/produkti/item/instrumenti/precitonix-omm-150-ellas-miglas-savacejs/

Secinājumi

Cīņa ar eļļas aerosoliem mūsdienu metālapstrādes uzņēmumos balstās uz:

-

automatizētām un viedām filtrācijas sistēmām,

-

daudzpakāpju attīrīšanu,

-

energoefektīvu gaisa recirkulāciju,

-

ilgtspējīgiem materiāliem,

-

integrētu darba drošības pieeju.

Ieviešot modernas eļļas miglas savākšanas sistēmas, uzņēmumi ne tikai uzlabo darba apstākļus, bet arī samazina ekspluatācijas izmaksas un paaugstina ražošanas efektivitāti ilgtermiņā.

Lāzera metināšana plāniem materiāliem: priekšrocības, ierobežojumi un salīdzinājums ar TIG/MIG

Lāzera metināšana plāniem materiāliem: priekšrocības, ierobežojumi un salīdzinājums ar TIG/MIG

Lāzera metināšana ir viena no modernākajām tehnoloģijām plānu metālu (0,1–3 mm) savienošanai. Tā tiek plaši izmantota mašīnbūvē, elektronikas ražošanā, medicīnas iekārtu izgatavošanā un autobūvē, kur īpaši svarīga ir precizitāte, minimāla deformācija un augsta estētiskā kvalitāte.

Pateicoties koncentrētai enerģijai, lāzers nodrošina šauru un dziļu metinājuma šuvi ar minimālu siltuma ietekmes zonu, kas ir būtiski, strādājot ar plānām loksnēm.

Galvenās lāzera metināšanas metodes

Siltumvadīšanas (kondukcijas) metināšana

Enerģija tiek vienmērīgi sadalīta pa virsmu bez “keyhole” efekta. Piemērota ļoti plāniem materiāliem un augstām estētiskām prasībām.

Dziļās iespiešanās (keyhole) metināšana

Augsta jaudas koncentrācija rada tvaika kanālu, nodrošinot dziļu un šauru šuvi ar augstu izturību.

Impulsu lāzera metināšana

Īsi impulsi ļauj precīzi kontrolēt siltuma ievadi. Ideāli piemērota mikrokomponentēm un precīzijas detaļām.

Hibrīdā lāzera–loka metināšana

Apvieno lāzera un loka tehnoloģijas, lai uzlabotu stabilitāti un kompensētu spraugas savienojumā.

Lāzera metināšanas priekšrocības

-

Minimāla siltuma ietekmes zona

-

Ļoti augsta precizitāte

-

Neliela deformācija

-

Liels darba ātrums

-

Tīra un estētiska šuve

-

Viegla integrācija automatizētās un CNC sistēmās

Ierobežojumi

-

Augstas iekārtu izmaksas

-

Paaugstinātas prasības precīzai detaļu sagatavošanai

-

Jutība pret spraugām un virsmas piesārņojumu

-

Nepieciešami kvalificēti speciālisti

Salīdzinājums: lāzera metināšana vs TIG/MIG plāniem materiāliem

| Parametrs | Lāzera metināšana | TIG metināšana | MIG metināšana |

|---|---|---|---|

| Materiāla biezums | 0,1–3 mm (optimāli) | no 0,5 mm | no 0,8 mm |

| Siltuma ievade | Zema, koncentrēta | Vidēja | Augstāka |

| Siltuma ietekmes zona | Minimāla | Vidēja | Plašāka |

| Izdegšanas risks | Augsts pie nepareiziem iestatījumiem | Vidējs | Paaugstināts plāniem materiāliem |

| Lokšņu deformācija | Minimāla | Iespējama | Bieži izteikta |

| Metināšanas ātrums | Ļoti augsts | Zems–vidējs | Vidējs–augsts |

| Šuves precizitāte | Ļoti augsta | Augsta | Vidēja |

| Šuves estētika | Parasti bez pēcapstrādes | Bieži nepieciešama tīrīšana | Parasti nepieciešama tīrīšana |

| Automatizācija | Lieliski integrējama ar CNC un robotiem | Ierobežota | Piemērota robotizācijai |

| Malu sagatavošanas prasības | Augstas | Vidējas | Mazāk kritiskas |

| Iekārtu izmaksas | Augstas | Vidējas | Zemākas nekā TIG |

| Ekspluatācijas izmaksas | Zemas sērijveida ražošanā | Vidējas | Vidējas |

Secinājums

Ja prioritāte ir precizitāte, minimāla deformācija un augsta produktivitāte sērijveida ražošanā, lāzera metināšana ir tehnoloģiski un ekonomiski izdevīgākais risinājums ilgtermiņā.

Savukārt TIG metināšana ir elastīga izvēle nelielām partijām un remonta darbiem, bet MIG metode piemērotāka biezākiem materiāliem vai mazāk prasīgām konstrukcijām.

Lāzera iekārtu optikas diagnostika: kad jāmaina lēcas un kā tas ietekmē precizitāti

Lāzera iekārtu optikas diagnostika: kad jāmaina lēcas un kā tas ietekmē precizitāti

Optika lāzera iekārtā ir sistēmas sirds, caur kuru gaismas stars tiek virzīts uz materiālu. Laika gaitā lēcu un spoguļu kvalitāte var pasliktināties, kas noved pie griešanas precizitātes samazināšanās, malu kvalitātes pazemināšanās un pat detaļu defektiem. Ir svarīgi spēt diagnosticēt optikas stāvokli, saprast, kad nepieciešama nomaiņa, un kā profilaktiskā apkope ietekmē gala rezultātu.

Kāpēc optika nolietojas

Optiku lāzera galvā ietekmē:

-

Siltuma un termiskās slodzes, īpaši intensīvos ražošanas ciklos.

-

Putekļi un netīrumi — daļiņas uz lēcu virsmas samazina staru caurlaidību.

-

Mehāniska ietekme — nepareiza aizsarglēcās nomaiņa, triecieni un vibrācijas.

-

Mitrums un agresīva vide darbnīcā.

Šāda ietekme izraisa gaismas jaudas zudumu un fokusēšanas pasliktināšanos, kas noved pie palielināta griešanas malu šķirbuma, nelīdzenām līnijām, dziļuma nevienmērības un palielināta enerģijas patēriņa, lai sasniegtu tos pašus rezultātus.

Kā diagnosticēt lēcu stāvokli

Vizuālā pārbaude: novērtējiet lēcu, kad iekārta izslēgta. Pievērsiet uzmanību matētai vai duļķainai virsmai, piedegumam, tumšiem plankumiem vai krāsas izmaiņām. Pat nelieli defekti var nozīmēt, ka stars zaudē fokusu un jaudu.

Testa griezumi: veiciet vairākus vienādus griezumus uz viena materiāla loksnes, samazinot jaudu. Ja kvalitāte pasliktinās ātrāk nekā parasti, lēca var būt netīra vai bojāta.

Fokusēšanas zonas temperatūras kontrole: liela pārkaršana fokusa punktā norāda, ka lēca nepareizi izkliedē staru, kas var bojāt citus komponentus.

Piemēri: kā ietekmē tīra un nolietota optika

Apskatīsim reālas iekārtas, piemēram, lāzera griešanas iekārtas Golden Laser — modernas sistēmas ar optisko šķiedru avotu un augstas precizitātes galviņām loksnes un cauruļu apstrādei. Šīs iekārtas nodrošina augstu precizitāti, automatizāciju un stabilitāti, ja tiek pareizi uzturētas. Pat tajās, netīras vai bojātas lēcas var pasliktināt griešanas kvalitāti par 5–20 %. Regulāra lēcu tīrīšana un nomaiņa ļauj saglabāt ražotāja deklarētās precizitātes un apstrādes ātruma vērtības.

Kad nepieciešams mainīt lēcu

Lēcu nomaiņa nepieciešama šādos gadījumos:

-

Redzams nolietojums: lēca ir duļķaina, ar dziļām skrāpējumiem vai citiem bojājumiem.

-

Griešanas kvalitātes pasliktināšanās pie nemainīgiem iekārtas parametriem.

-

Detaļu defektu pieaugums, ko nevar novērst ar tīrīšanu vai regulēšanu.

-

Pēc mehāniskiem bojājumiem vai avārijām.

Daudzās rūpnieciskās iekārtās optika tiek mainīta pēc noteikta darba stundu skaita, pat ja tiešu defektu nav, lai izvairītos no dīkstāves.

Profilakse un apkope

Lai pagarinātu lēcu kalpošanas laiku:

-

Lietojiet aizsarglēcās, kuras ir lētāk nomainīt nekā galveno optiku.

-

Regulāri pūtiet sistēmu ar sausu saspiestu gaisu.

-

Uzturiet darbnīcas vidi tīru — jo mazāk putekļu, jo ilgāks optikas kalpošanas laiks.

-

Veidojiet žurnālu ar lēcu stāvokli un apkopju intervāliem.

Ietekme uz precizitāti un produktivitāti

Kad lēca darbojas pareizi:

-

Stars ir pareizi fokusēts

-

Griešanas ģeometrija precīza

-

Mazāk materiāla atkritumu

-

Enerģijas taupīšana

-

Cikla stabilitāte

Ja lēcas ir netīras vai bojātas:

-

Griešanas kvalitāte pasliktinās

-

Palielinās enerģijas patēriņš

-

Paātrinās iekārtas nolietojums

-

Iespējamie detaļu defekti

Secinājums

Optikas diagnostika nav tikai formāla procedūra, bet būtisks faktors lāzera apstrādes kvalitātes un stabilitātes nodrošināšanā. Savlaicīga lēcu nomaiņa pagarina iekārtas kalpošanas laiku un uztur rūpniecisko precizitāti augstā līmenī.

Vai vēlaties optimizēt savas lāzera iekārtas optisko mezglu, saņemt diagnostikas ieteikumus vai izvēlēties oriģinālās lēcas un komponentus?

Sazinieties ar mūsu ekspertiem — mēs piedāvāsim optimālu apkopes plānu un oriģinālo optisko komponentu klāstu jūsu iekārtai.

Aizpildiet pieteikumu tūlīt un saņemiet bezmaksas sākotnējo konsultāciju optikas diagnostikā!

Metāla velmējumu lāzerattīrīšana no oksīdu kārtas: mehānismi, režīmi un salīdzinājums ar ķīmiskajām metodēm

Metāla velmējumu lāzerattīrīšana no oksīdu kārtas: mehānismi, režīmi un salīdzinājums ar ķīmiskajām metodēm

Ievads

Metāla velmējumu attīrīšana no oksīdu kārtas ir viens no galvenajiem uzdevumiem metalurģijas un mašīnbūves rūpniecībā. Oksīdu kārta ir plāns oksīdu slānis, kas veidojas uz metālu virsmas karsēšanas laikā ražošanas procesā. Tā samazina pārklājumu adhēziju, pasliktina metināto savienojumu kvalitāti un paātrina koroziju.

Tradicionālās attīrīšanas metodes ietver mehānisko apstrādi (birstes, slīpēšanu) un ķīmisko apstrādi (skābju vannas, sārmainus šķīdumus). Šīm metodēm ir savi ierobežojumi: mehāniskā attīrīšana var bojāt metālu, savukārt ķīmiskā metode rada ekoloģiskus riskus un prasa atkritumu utilizāciju.

Mūsdienīgs risinājums ir metāla velmējumu lāzerattīrīšana. Šī tehnoloģija ļauj noņemt oksīdu kārtu ar augstu precizitāti, minimālu termisko iedarbību un bez agresīvu ķīmisko vielu izmantošanas.

Lāzerattīrīšanas mehānismi

Lāzerattīrīšana balstās uz augstas intensitātes lāzera starojuma mijiedarbību ar virsmas oksīdu slāni. Galvenie mehānismi:

-

Ablācija

Lāzera impulss iztvaicē oksīdu kārtu, atstājot metālu neskartu. Ablācijas efektivitāte ir atkarīga no lāzera viļņa garuma un enerģijas blīvuma.

Pielietojums: plānu oksīdu plēvju attīrīšana uz tērauda un alumīnija. -

Termiskā izplešanās

Metāla un oksīdu kārtas atšķirīgie termiskās izplešanās koeficienti izraisa oksīdu kārtas atslāņošanos lāzera karsēšanas laikā.

Priekšrocība: piemērota biezām oksīdu kārtām, minimāla ietekme uz pamata metālu. -

Plazmas iedarbība

Pie augstas jaudas veidojas lokāla plazma, kas mikroskopiskā līmenī noārda oksīdu kārtu.

Priekšrocība: uzlabo noņemšanas efektivitāti pat uz nelīdzenām virsmām.

Lāzerattīrīšanas efektivitāte ir atkarīga no lāzera tipa (oglekļa dioksīda, šķiedras, diodes), viļņa garuma, jaudas, impulsa ilguma un apstrādes ātruma.

Lāzerattīrīšanas režīmi

Optimālu rezultātu sasniegšanai tiek izmantoti dažādi lāzera iedarbības režīmi:

| Režīms | Raksturojums | Pielietojums |

|---|---|---|

| Impulsu režīms | Īsi, augstas intensitātes impulsi; minimāla metāla uzkarsēšana | Mikronu precizitātes attīrīšana, punktveida defekti |

| Nepārtrauktais (CW) | Pastāvīgs starojums; augsta jauda | Bieza oksīdu kārta, vienmērīgs pārklājums |

| Skenēšanas režīms | Lāzera plankums pārvietojas pa virsmu | Lielu platību attīrīšana ar minimālu termisko iedarbību |

Parametru iestatīšana

-

Lāzera jauda: lielāka jauda palielina attīrīšanas ātrumu, bet var pārkarsēt metālu.

-

Impulsu frekvence: nosaka oksīdu kārtas noņemšanas vienmērīgumu.

-

Skenēšanas ātrums: pārāk lēns ātrums palielina termisko iedarbību, pārāk ātrs – samazina efektivitāti.

Režīma izvēle ir atkarīga no metāla tipa, oksīdu kārtas biezuma un virsmas kvalitātes prasībām.

Salīdzinājums ar ķīmiskajām metodēm

Lāzerattīrīšanu bieži salīdzina ar skābju un sārmu metodēm oksīdu noņemšanai. Galvenie salīdzināšanas kritēriji:

| Parametrs | Lāzerattīrīšana | Ķīmiskā apstrāde |

|---|---|---|

| Ietekme uz metālu | Minimāla; metāls nezaudē izturību | Iespējamas struktūras izmaiņas, korozija |

| Ekoloģiskums | Augsts, nav ķīmisku atkritumu | Vidējs, nepieciešama šķīdumu utilizācija |

| Ātrums | Augsts pie automatizācijas | Vidējs; nepieciešama iegremdēšana un skalošana |

| Precizitāte | Mikronu līmenī | Ierobežota; lokāla apstrāde apgrūtināta |

| Ekspluatācijas izmaksas | Augstas sākotnējās investīcijas lāzerā | Zemākas, bet ar pastāvīgu ķimikāliju patēriņu |

| Apkope | Minimāla pēc uzstādīšanas | Regulāra šķīdumu nomaiņa un iekārtu tīrīšana |

Secinājums: lāzerattīrīšana ir pārāka ekoloģiskuma, precizitātes un ātruma ziņā, taču prasa lielākas sākotnējās investīcijas.

Lāzerattīrīšanas priekšrocības un ierobežojumi

Priekšrocības:

-

Augsta precizitāte un attīrīšanas dziļuma kontrole.

-

Automatizācijas iespējas un integrācija ražošanas līnijās.

-

Ķīmisko reaģentu neizmantošana un atkritumu samazināšana.

-

Piemērota sarežģītām un jutīgām virsmām.

Ierobežojumi:

-

Augstas iekārtu izmaksas.

-

Lielāks enerģijas patēriņš nekā ķīmiskajām metodēm.

-

Nepieciešams kvalificēts personāls lāzera parametru iestatīšanai.

Pielietojuma piemēri

-

Metalurģija: oksīdu kārtas noņemšana no lokšņu velmējumiem pirms pārklājumu uzklāšanas.

-

Automobiļu rūpniecība: detaļu sagatavošana metināšanai un krāsošanai.

-

Elektrotehnika: vara un alumīnija virsmu attīrīšana kontaktu savienojumiem.

-

Iekārtu remonts: korozijas un oksīdu slāņu noņemšana no turbīnām, darbgaldiem un presēm.

Noslēgums

Metāla velmējumu lāzerattīrīšana no oksīdu kārtas kļūst par standartu mūsdienu rūpnieciskajos procesos, pateicoties tās precizitātei, ekoloģiskumam un automatizācijas iespējām. Pareiza apstrādes režīma izvēle, jaudas un impulsu frekvences iestatīšana ļauj sasniegt augstu efektivitāti, nebojājot metālu.

Salīdzinājums ar ķīmiskajām metodēm parāda, ka lāzerattīrīšana ir ne tikai videi draudzīgāka, bet arī ekonomiski pamatota liela mēroga rūpnieciskajā ražošanā. Pieaugošo kvalitātes un ekoloģijas prasību apstākļos lāzerattīrīšana ir ieguldījums ilgtermiņa efektivitātē un ražošanas risku samazināšanā.

Magnētiski abrazīvā apstrāde: principi un pielietojuma jomas

Magnētiski abrazīvā apstrāde: principi un pielietojuma jomas

Magnētiski abrazīvā apstrāde: principi un pielietojuma jomas

Kas ir magnētiski abrazīvā apstrāde (MAA)

Magnētiski abrazīvā apstrāde (MAA) ir augstas precizitātes metāla virsmu apdares metode, kurā abrazīvā instrumenta vadībai tiek izmantots magnētiskais lauks. Darba zonā tiek izveidots magnētiskais lauks, kas no feromagnētiskām daļiņām un abrazīva veido tā saukto magnētiski abrazīvo birsti. Šī “elastīgā birste” maigi iedarbojas uz detaļas virsmu, noņemot mikro nelīdzenumus, atskabargas un virsmas defektus.

Metode ir īpaši efektīva vietās, kur tradicionālā mehāniskā apstrāde ir sarežģīta — piemēram, iekšējos kanālos, sarežģītās dobumu ģeometrijās un precīzās detaļās.

Darbības princips

MAA process balstās uz trīs komponentu mijiedarbību:

-

Magnētiskais lauks – tiek radīts ar pastāvīgajiem magnētiem vai elektromagnētiem.

-

Magnētiski abrazīvais pulveris – feromagnētisku daļiņu (dzelzs, ferosakausējumi) un abrazīva (Al₂O₃, SiC, dimants) maisījums.

-

Detaļas vai magnētiskās sistēmas kustība – nodrošina relatīvu kustību un materiāla noņemšanu.

Magnētiskā lauka ietekmē daļiņas izkārtojas ķēdēs, veidojot elastīgu darba zonu, kas pielāgojas virsmas ģeometrijai un nodrošina vienmērīgu iedarbību.

Kādas problēmas risina MAA

-

Raupjuma samazināšana līdz Ra 0,01–0,05 μm

-

Mikroatskabargu noņemšana

-

Iekšējo kanālu un cauruļu pulēšana

-

Noguruma izturības uzlabošana

-

Virsmas sagatavošana pārklājumu uzklāšanai

Efektīva apstrādājot nerūsējošo tēraudu, titāna sakausējumus, instrumentu tēraudus, medicīniskos un aviācijas komponentus.

Pielietojuma jomas

Aviācija – turbīnu lāpstiņu un degvielas kanālu apdare.

Medicīna – implantu un ķirurģisko instrumentu pulēšana.

Autobūve – sprauslu un hidraulisko kanālu apstrāde.

Veidņu ražošana – sarežģītu dobumu apdare bez manuālas slīpēšanas.

Priekšrocības

-

Sarežģītas ģeometrijas apstrāde

-

Minimāla termiskā ietekme

-

Augsta atkārtojamība

-

Nav cieta instrumenta kontakta

-

Automatizācijas iespējas

Ierobežojumi

-

Nav piemērota lielam materiāla noņemšanas apjomam

-

Nepieciešama precīza magnētiskā lauka regulēšana

-

Augstas iekārtu izmaksas

-

Izmēru ierobežojumi

Attīstības perspektīvas

-

Integrācija automatizētās līnijās

-

Hibrīdtehnoloģijas (MAA + elektroķīmiskā apstrāde)

-

Inteliģenta parametru vadība

-

Piedevu ražošanā izgatavotu detaļu apdare

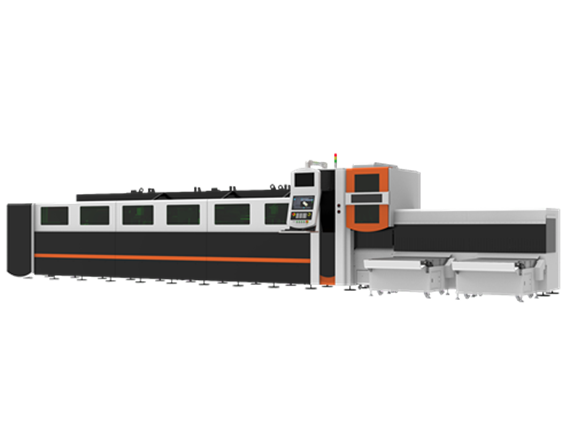

Top 5 cauruļu lāzeru zīmoli 2026: reitings, galvenās priekšrocības un pirkšanas ceļvedis

Top 5 cauruļu lāzeru zīmoli 2026: reitings, galvenās priekšrocības un pirkšanas ceļvedis

Cauruļu lāzergriešanas iekārtas kļūst par neatņemamu mūsdienu metālapstrādes industrijas daļu Latvijā, Lietuvā un Igaunijā. Pieaugot pieprasījumam pēc augstas precizitātes cauruļu apstrādes, uzņēmumi arvien vairāk iegulda automatizētās šķiedras lāzeriekārtās, kas samazina materiāla atkritumus, optimizē darbaspēka izmaksas un paaugstina produkta kvalitāti.

Šajā UDBU bloga rakstā apskatām Top 5 cauruļu lāzeru zīmolus 2026. gadā, salīdzinām to tehniskās iespējas un sniedzam praktiskus ieteikumus pareizai izvēlei Baltijas tirgū.

Kāpēc cauruļu lāzergriešana ir būtiska mūsdienu rūpniecībā?

Cauruļu šķiedras lāzertehnoloģija nodrošina:

-

Augstas precizitātes griešanu apaļām, kvadrātveida un taisnstūra caurulēm

-

Sarežģītu 2D un 3D kontūru apstrādi bez papildu mehāniskajiem instrumentiem

-

Minimālu termisko deformāciju

-

Ātrāku ražošanas ciklu salīdzinājumā ar tradicionālām mehāniskām metodēm

-

Automatizētu padevi un digitālu integrāciju ar ERP/MES sistēmām

SEO atslēgvārdi: cauruļu lāzergriešana, šķiedras lāzers, precīza cauruļu apstrāde, automatizēta cauruļu griešana, industriālā lāzergriešana Baltijā.

Top 5 cauruļu lāzeru zīmoli 2026

| Vieta | Zīmols / Modelis | Lāzera jauda (W) | Maks. diametrs (mm) | Sienas biezums (mm) | Galvenās priekšrocības |

|---|---|---|---|---|---|

| 1 | Golden Laser S12 Plus | ~3000–4000 | līdz 120 | 10–15 | Augsta automatizācija, 3D griešana, lieliska cenas/veiktspējas attiecība |

| 2 | Baison Laser All-round Tube Cutter | 1500–6000 | līdz 220 | 0,8–10 | Plašs jaudas diapazons, universāls pielietojums |

| 3 | TRUMPF TruFiber 3001 | ~3000 | līdz 152 | 4–8 | Premium kvalitāte, Industry 4.0 integrācija |

| 4 | Bystronic ByTube Star 130 | ~4000 | līdz 130 | 10–15 | Šveices precizitāte, stabila konstrukcija |

| 5 | LightObject Pro Fiber Tube Cutter | ~3000 | līdz 210 | 5–15 | Vienkārša lietošana, piemērots vidējiem apjomiem |

1. Golden Laser — līderis cenas un automatizācijas ziņā

Golden Laser cauruļu lāzergriešanas risinājumi, īpaši S12 Plus, ir optimāli piemēroti Baltijas uzņēmumiem, kas vēlas augstu automatizācijas līmeni bez premium cenu segmenta izmaksām.

Golden Laser piedāvā:

-

Automātisku materiāla padevi

-

3D cauruļu griešanu un sarežģītu formu apstrādi

-

Stabilu un kompaktu konstrukciju

-

Efektīvu šķiedras lāzera tehnoloģiju ar zemu enerģijas patēriņu

Piemērots: metālapstrādes uzņēmumiem Latvijā, Lietuvā un Igaunijā, kas vēlas modernu, automatizētu un finansiāli pamatotu risinājumu.

SEO atslēgvārdi: Golden Laser cauruļu lāzers, šķiedras lāzers Latvijā, automatizēta metālapstrāde Baltijā.

2. Baison Laser — universāla jauda dažādiem projektiem

Baison Laser piedāvā plašu jaudas diapazonu (1,5–6 kW) un iespēju apstrādāt lielāka diametra caurules. Piemērots uzņēmumiem ar dažādu projektu portfeli.

Priekšrocības:

-

Elastīgs pielietojums

-

Spēj apstrādāt sarežģītus profilus

-

Labs risinājums maziem un vidējiem uzņēmumiem

3. TRUMPF — Vācijas premium inženierija

TRUMPF TruFiber sērijas cauruļu lāzeri izceļas ar precizitāti un Industry 4.0 integrāciju.

Priekšrocības:

-

Izcila malu kvalitāte

-

Augsta uzticamība ilgtermiņā

-

Integrācija ar digitālajiem ražošanas procesiem

Piemērots: lieliem ražotājiem ar sērijveida ražošanu.

4. Bystronic — Šveices precizitāte

Bystronic ByTube Star 130 nodrošina augstu precizitāti un izturību, kas nepieciešama precīzai konstrukciju ražošanai.

Priekšrocības:

-

Stabilitāte un izturīga konstrukcija

-

Augstas kvalitātes griezuma malas

-

Integrējams automatizētās līnijās

5. LightObject — praktisks risinājums vidējam segmentam

LightObject piedāvā uzticamus un lietotājam draudzīgus risinājumus uzņēmumiem ar vidējiem ražošanas apjomiem.

Priekšrocības:

-

Vienkārša vadība

-

Labs cenas un kvalitātes balanss

-

Piemērots mazākiem budžetiem

Kā izvēlēties cauruļu lāzeru Latvijā, Lietuvā un Igaunijā?

1️⃣ Maksimālais caurules diametrs

Izvēlieties iekārtu, kas atbilst jūsu lielākajam apstrādājamajam profilam.

2️⃣ Lāzera jauda

-

~3000 W — plānām un vidējām sienām

-

≥4000 W — biezākam materiālam un intensīvai ražošanai

3️⃣ Automatizācijas līmenis

Automātiska padeve un digitālā integrācija samazina darbaspēka izmaksas.

4️⃣ Serviss Baltijā

Vietējais atbalsts Latvijā, Lietuvā un Igaunijā samazina dīkstāves risku.

5️⃣ ROI aprēķins

Iekļaujiet uzstādīšanas, ekspluatācijas un apkopes izmaksas kopējā investīciju izvērtējumā.

Secinājums

Ieguldījums modernā cauruļu šķiedras lāzergriešanas iekārtā būtiski uzlabo precizitāti, produktivitāti un konkurētspēju Baltijas tirgū.

Šajā 2026. gada reitingā Golden Laser izceļas kā optimālākais risinājums uzņēmumiem, kas meklē augstu automatizāciju, 3D griešanas iespējas un stabilu cenas/veiktspējas attiecību. Savukārt Baison, TRUMPF, Bystronic un LightObject piedāvā alternatīvas dažādiem budžeta un ražošanas segmentiem.

Pareizi izvēlēta iekārta nav tikai tehnisks ieguldījums — tā ir stratēģiska investīcija uzņēmuma izaugsmē un ilgtermiņa efektivitātē.

Inteliģenta dzesēšanas vadība augstas ātrgaitas apstrādē

Inteliģenta dzesēšanas vadība augstas ātrgaitas apstrādē

Inteliģenta dzesēšanas vadība augstas ātrgaitas apstrādē

Augstas ātrgaitas apstrāde (HSM – High Speed Machining) izvirza paaugstinātas prasības dzesēšanas sistēmām. Palielinoties vārpstas apgriezieniem un padevēm, būtiski pieaug siltuma slodze uz griezējinstrumentu, sagatavi un darbgalda mezgliem. Klasiskās dzesēšanas šķidruma (SOŠ) padeves metodes šādos apstākļos bieži vairs nav pietiekami efektīvas, tāpēc arvien lielāku nozīmi iegūst inteliģenta dzesēšanas vadība.

Kāpēc ar standarta dzesēšanu nepietiek

HSM procesā temperatūra griešanas zonā var pārsniegt 800–1000 °C, kas izraisa:

-

paātrinātu instrumenta nodilumu;

-

detaļu termiskās deformācijas;

-

virsmas kvalitātes pasliktināšanos;

-

mikrospriegumus un piedegumus.

Pastāvīga SOŠ padeve ar fiksētiem parametriem bieži ir vai nu pārmērīga, vai nepietiekama — atkarībā no apstrādes režīma, materiāla un instrumenta ģeometrijas.

Kas ir inteliģentā dzesēšana

Inteliģenta dzesēšanas vadība ir sistēma, kas reāllaikā pielāgo dzesēšanas vides padevi, balstoties uz sensoriem un apstrādes parametriem.

Sistēma analizē:

-

temperatūru griešanas zonā;

-

vārpstas slodzi;

-

vibrācijas;

-

griešanas ātrumu un padevi;

-

instrumenta stāvokli.

Pamatojoties uz šiem datiem, automātiski tiek mainīti:

-

SOŠ plūsma un spiediens;

-

padeves virziens;

-

MQL vai kriogēnās dzesēšanas režīmi;

-

dzesēšanas ieslēgšanas un izslēgšanas brīdis.

Galvenās tehnoloģijas

Sensori un reāllaika uzraudzība

Temperatūras, vārpstas strāvas un akustiskās emisijas sensori ļauj laikus konstatēt pārkaršanu.

Augstspiediena SOŠ padeve (HPC)

Spiediens (līdz 70–100 bar) tiek palielināts pie slodzes pieauguma, efektīvi atdzesējot griešanas malu un izvadot skaidas.

Adaptīva MQL sistēma

Tiek mainīts aerosola daudzums un padeves biežums atkarībā no griešanas režīma.

Kriogēnā dzesēšana

Šķidrais slāpeklis vai CO₂ tiek padots tikai kritiskajās zonās, samazinot termisko šoku.

Integrācija ar CNC un CAM

Sistēmas automātiski pielāgo dzesēšanu katram apstrādes posmam.

Priekšrocības

-

instrumenta kalpošanas laika pieaugums par 20–50 %;

-

augstāka izmēru stabilitāte;

-

labāka virsmas kvalitāte;

-

mazāks SOŠ patēriņš;

-

augstāka produktivitāte.

Nākotnes perspektīvas

Nākamais solis ir mākslīgā intelekta un digitālo dvīņu izmantošana, lai prognozētu siltuma slodzes vēl pirms apstrādes sākuma.

Digitālo dvīņu ieviešana ražošanas līniju optimizācijai

Digitālo dvīņu ieviešana ražošanas līniju optimizācijai

Ievads

Mūsdienu ražošana arvien biežāk saskaras ar nepieciešamību palielināt efektivitāti, samazināt izmaksas un ātri pielāgoties pieprasījuma izmaiņām. Viens no perspektīvākajiem risinājumiem šo uzdevumu veikšanai ir digitālie dvīņi. To ieviešana ļauj modelēt un optimizēt ražošanas līnijas vēl pirms fizisku izmaiņu veikšanas, samazinot riskus un izmaksas.

Kas ir digitālais dvīnis

Digitālais dvīnis ir fiziska objekta, procesa vai visas ražošanas līnijas virtuāls modelis, kas:

-

precīzi atspoguļo reālo iekārtu stāvokli,

-

tiek atjaunināts, izmantojot sensoru un vadības sistēmu datus,

-

ļauj veikt simulācijas un prognozēšanu.

Atšķirībā no statiskajiem modeļiem digitālais dvīnis darbojas gandrīz reāllaikā.

Kāpēc digitālie dvīņi ir nepieciešami ražošanas līnijām

Digitālo dvīņu ieviešana ļauj:

-

identificēt šaurās vietas ražošanas plūsmā,

-

optimizēt iekārtu noslodzi,

-

samazināt dīkstāves laiku,

-

uzlabot produkcijas kvalitāti,

-

prognozēt iekārtu nodilumu un bojājumus.

Galvenās pielietošanas jomas

1. Ražošanas plūsmas optimizācija

Digitālais dvīnis ļauj modelēt:

-

operāciju secību,

-

takta laiku,

-

sagatavju un gatavo detaļu loģistiku.

Tas palīdz atrast optimālus darba scenārijus bez reālās ražošanas apturēšanas.

2. Prognozējošā apkope

Balstoties uz sensoru datiem, digitālais dvīnis:

-

uzrauga vibrācijas, temperatūru un slodzes,

-

prognozē mezglu nodilumu,

-

ļauj plānot apkopi pirms bojājumu rašanās.

3. Apstrādes režīmu optimizācija

CNC iekārtām digitālie dvīņi tiek izmantoti:

-

optimālu griešanas režīmu izvēlei,

-

vibrāciju un deformāciju analīzei,

-

instrumentu nodiluma samazināšanai.

4. Personāla apmācība

Ražošanas līnijas virtuālo modeli var izmantot:

-

operatoru un inženieru apmācībai,

-

nestandarta situāciju simulācijai,

-

kļūdu riska samazināšanai jaunu procesu ieviešanas laikā.

Digitālā dvīņa ieviešanas posmi

1. Datu vākšana un strukturēšana

-

CNC dati,

-

sensoru signāli,

-

tehnoloģiskie parametri,

-

vēsturiskie atteikumu dati.

2. Virtuālā modeļa izveide

-

3D iekārtu modeļi,

-

tehnoloģisko procesu loģika,

-

savienojumi starp ražošanas līnijas elementiem.

3. Integrācija ar reālo ražošanu

-

savienojums ar MES, SCADA un ERP sistēmām,

-

datu apmaiņa reāllaikā.

4. Analīze un optimizācija

-

scenāriju simulācijas,

-

uzlabojumu ieviešana,

-

nepārtraukta modeļa atjaunināšana.

Praktiskie ieguvumi

-

iekārtu dīkstāves samazināšana līdz 20–30%,

-

OEE (Overall Equipment Effectiveness) palielināšana,

-

apkopes izmaksu samazināšana,

-

ātrāka jaunu produktu ieviešana,

-

lielāka ražošanas procesu caurspīdība.

Tipiskās problēmas un ierobežojumi

-

augstas sākotnējās ieviešanas izmaksas,

-

nepieciešami kvalitatīvi un precīzi dati,

-

sarežģīta integrācija ar novecojušām iekārtām,

-

kvalificētu speciālistu trūkums.

Ieteikumi veiksmīgai ieviešanai

-

sākt ar pilotprojektu vienā ražošanas līnijā,

-

izmantot pakāpenisku ieviešanas pieeju,

-

iesaistīt tehnologus, IT un apkalpojošo personālu,

-

regulāri atjaunināt modeli, izmantojot reālos datus.

Secinājumi

Digitālie dvīņi kļūst par nozīmīgu ražošanas digitalizācijas instrumentu. Tie ļauj ne tikai optimizēt esošās ražošanas līnijas, bet arī pieņemt datos balstītus lēmumus. Pareizi ieviests digitālais dvīnis kļūst par stratēģisku rīku uzņēmuma konkurētspējas paaugstināšanai.

Pareiza eļļas miglas savācēja apkope, filtrēšana un kalpošanas laiks

Pareiza eļļas miglas savācēja apkope, filtrēšana un kalpošanas laiks

Pareiza eļļas miglas savācēja apkope, filtrēšana un kalpošanas laiks

Eļļas miglas savācēji ir kritiski svarīga metālapstrādes iekārtu daļa, kas tieši ietekmē gaisa kvalitāti, darbinieku veselību un iekārtu ilgmūžību. Tomēr pat visefektīvākā sistēma zaudē savu veiktspēju, ja netiek pareizi apkopta. Šajā rakstā aplūkosim labākās prakses eļļas miglas savācēju apkopei, filtrācijas posmus un faktorus, kas ietekmē to kalpošanas laiku.

Kāpēc regulāra apkope ir tik svarīga

Metālapstrādes procesā radušās eļļas aerosoli pakāpeniski nosēžas filtrācijas elementos, ventilatoros un gaisa kanālos. Ja apkope netiek veikta savlaicīgi, tas var izraisīt:

-

samazinātu gaisa plūsmas jaudu

-

paaugstinātu enerģijas patēriņu

-

eļļas noplūdi atpakaļ darba zonā

-

palielinātu ugunsbīstamību

-

īsāku iekārtas ekspluatācijas laiku

Regulāra apkope nodrošina stabilu veiktspēju un atbilstību darba drošības prasībām.

Filtrācijas posmi eļļas miglas savācējos

Lielākajā daļā modernu sistēmu tiek izmantota daudzpakāpju filtrācija, kur katram posmam ir sava funkcija.

1. Primārais filtrs (mehāniskais / metāla siets)

-

Aiztur lielākās eļļas pilītes un metāla daļiņas

-

Vairumā gadījumu ir mazgājams un atkārtoti izmantojams

-

Jātīra regulāri (atkarībā no slodzes)

2. Koalescējošais filtrs

-

Apvieno sīkās eļļas daļiņas lielākās pilēs

-

Nodrošina eļļas atgriešanu sistēmā

-

Pakāpeniski piesātinās — nepieciešama nomaiņa

3. Smalkās filtrācijas vai HEPA filtrs (ja paredzēts)

-

Aiztur mikroskopiskas aerosola daļiņas

-

Būtisks, ja gaiss tiek atgriezts telpā

-

Jutīgs pret pārslogošanu un nepareizu ekspluatāciju

Apkopes labākās prakses

Lai nodrošinātu maksimālu efektivitāti, ieteicams ievērot šādu apkopes grafiku:

-

Ikdienā / iknedēļā

-

vizuāla noplūžu un trokšņu pārbaude

-

eļļas drenāžas kontrole

-

-

Reizi mēnesī

-

primāro filtru tīrīšana

-

gaisa plūsmas samazinājuma pārbaude

-

-

Reizi 3–6 mēnešos

-

koalescējošo filtru stāvokļa novērtēšana

-

ventilatora un kanālu piesārņojuma pārbaude

-

-

Pēc nepieciešamības

-

filtru nomaiņa, balstoties uz spiediena kritumu, nevis tikai kalendāru

-

Kas ietekmē filtru un iekārtas kalpošanas laiku

Eļļas miglas savācēja ilgmūžību nosaka vairāki faktori:

-

izmantotā dzesēšanas eļļa (minerālā, sintētiskā, emulsija)

-

apstrādes process (frēzēšana, slīpēšana, urbšana)

-

darba režīms (nepārtraukts vai periodisks)

-

pareiza iekārtas izvēle pēc jaudas

-

savlaicīga filtru apkope

Nepareizi izvēlēta vai pārslogota sistēma var samazināt filtru kalpošanas laiku pat vairākas reizes.

Biežāk pieļautās kļūdas

-

filtru nomaiņa pārāk vēlu vai pārāk agri

-

mazgājamu filtru tīrīšana ar neatbilstošiem līdzekļiem

-

drenāžas sistēmas aizsērēšana

-

eļļas miglas savācēja izmantošana ārpus paredzētā pielietojuma

Šīs kļūdas ne tikai samazina efektivitāti, bet arī palielina ekspluatācijas izmaksas.

Secinājums

Pareiza eļļas miglas savācēja apkope nav papildu izmaksas — tā ir investīcija drošībā, efektivitātē un iekārtu ilgmūžībā. Regulāra filtru kontrole, savlaicīga tīrīšana un saprātīga nomaiņa ļauj uzturēt stabilu gaisa kvalitāti metālapstrādes vidē un samazināt neplānotus dīkstāves riskus.

Integrācija lāzermetināšanā robotizētās līnijās: ekonomiskais efekts

Integrācija lāzermetināšanā robotizētās līnijās: ekonomiskais efekts

Integrācija lāzermetināšanā robotizētās līnijās: ekonomiskais efekts

Ievads

Mūsdienu ražošanā ātruma, kvalitātes un efektivitātes paaugstināšana ir galvenie konkurētspējas faktori. Lāzermetināšana ir kļuvusi par vienu no vadošajām metālu savienošanas tehnoloģijām, pateicoties augstajai precizitātei, minimālai siltuma iedarbības zonai un iespējamai sarežģītu formu metināšanai.

Lāzermetināšanas integrācija robotizētās līnijās atver jaunas iespējas: samazina ražošanas cikla laiku, samazina defektus, optimizē resursus un palielina kopējo rentabilitāti. Šajā rakstā tiks detalizēti aplūkoti ekonomiskie ieguvumi, ko ražošana gūst, ieviešot robotizētu lāzermetināšanu.

Priekšrocības lāzermetināšanai automatizētās līnijās

1. Ražīguma palielināšana

Robotizētā līnija ļauj optimāli pozicionēt detaļas zem lāzera staru, samazinot sagatavošanas un apstrādes laiku. Piemēram, tradicionālajā manuālajā metināšanā operators tērē laiku detaļu korekcijai un atkārtotiem pārejām. Robots veic precīzus kustības milimetru līmenī, paātrinot procesu par 20–40%, atkarībā no detaļas sarežģītības.

2. Stabils metinājuma kvalitāte

Cilvēka faktors ir viena no galvenajām kļūdu cēloņiem ražošanā. Automatizācija izslēdz operatora kļūdas un nodrošina nemainīgu metināšanas parametru uzturēšanu. Robotizētās līnijas uztur pastāvīgu kustības ātrumu un lāzera jaudu, nodrošinot vienādu kvalitāti katram šuvē, kas īpaši svarīgi augstas precizitātes detaļām, piemēram, aviācijā vai elektronikas nozarē.

3. Ražošanas elastīgums

Mūsdienu rūpnieciskie roboti viegli pielāgojas dažādām uzdevumu izpildēm. Tas nozīmē, ka viena līnija var apkalpot vairākas detaļu sērijas bez ilgstošas dīkstāves. Lāzera parametri un kustības trajektorija tiek programmēti konkrētai detaļai, ļaujot ātri pielāgoties ražošanas plāna izmaiņām.

4. Ekspluatācijas izmaksu samazināšana

Mazāk defektu un materiālu atkritumu — tieša izdevumu samazināšana. Automatizācija ļauj precīzāk izmantot metināšanas materiālus, samazina enerģijas patēriņu un pagarina iekārtu kalpošanas laiku, minimizējot pārmērīgu sildīšanu un lāzera noslogojumu.

Ekonomiskais efekts

1. Ražošanas izmaksu samazināšana

Automatizēta lāzermetināšana samazina defektu skaitu un atkārtotu apstrādi. Pat 5% defektu samazinājums rūpniecībā var radīt ievērojamu ekonomiju. Piemēram, līnijā, kas ražo 10 000 detaļu mēnesī, defektu samazināšana no 8% līdz 3% ietaupa vairāk nekā 500 detaļu mēnesī, tieši ietekmējot peļņu.

2. Ražošanas apjoma palielināšana

Robotizētās līnijas var darboties nepārtraukti, saglabājot kvalitāti. Tas palielina ražošanas apjomu līdz 1,5–2 reizēm salīdzinājumā ar manuālo procesu. Tas ir īpaši svarīgi augsto tehnoloģiju nozarēs, kur piegādes termiņi ir kritiski.

3. Darba spēka izmaksu samazināšana

Lai gan robotizētās līnijas ieviešana prasa sākotnējas investīcijas, operatoru skaits ievērojami samazinās. Viens operators var apkalpot vairākus robotus vienlaikus, bet kvalitātes kontrole aprobežojas ar minimālām vizuālajām pārbaudēm un sensoru uzraudzību.

4. Prognozējamā investīciju atdeve (ROI)

Vidējais robotizētas lāzermetināšanas līnijas atdeves periods ir 1–3 gadi. ROI tiek aprēķināts, ņemot vērā:

-

iekārtas un uzstādīšanas izmaksas,

-

materiālu un enerģijas ietaupījumu,

-

defektu un pārstrādes samazināšanu,

-

personāla izmaksu samazināšanu.

Piemēram, investējot 500 000 € līnijā ar robotizētu lāzermetināšanu, ietaupījums materiālos un algās var sasniegt 200 000 € gadā, bet defektu samazināšana pievieno vēl 50 000 € ekonomijas. Tas nodrošina ROI aptuveni 2–3 gadus, kas ir pievilcīgi lielākajai daļai ražotāju.

Piemēri pielietošanai

Automašīnu rūpniecība

Korpusa un šasijas detaļu metināšana prasa augstu precizitāti un ātrumu. Lāzera roboti nodrošina kvalitatīvas šuves lielos apjomos, nepalielinot defektu skaitu. Daži automašīnu ražotāji ziņo, ka korpusa montāžas laiks samazinājies par 30% pēc robotizētas lāzermetināšanas ieviešanas.

Elektronika un mikroelektromehānika (MEMS)

Plānas korpusa, plates un komponenti prasa minimālu siltuma iedarbības zonu. Robotizēta lāzermetināšana nodrošina stabilu kvalitāti un atkārtojamību, kas nav iespējama manuālajā procesā.

Aviācija

Alumīnija un titāna sakausējumu detaļu savienošana prasa augstu precizitāti un minimālu deformāciju. Robotizēta lāzermetināšana ļauj iegūt izturīgas šuves un samazina atkārtotu darbu, kas ir kritiski dārgajiem materiāliem.

Tehniskie integrācijas aspekti

1. Sensori un kontroles sistēmas

Mūsdienu līnijas ir aprīkotas ar temperatūras sensoriem, kamerām šuves kontrolei un atgriezeniskās saites sistēmām. Tas ļauj uzraudzīt kvalitāti reāllaikā un pielāgot metināšanas parametrus, novēršot defektus.

2. Lāzera iestatīšana

Jauda, frekvence, ātrums un staru fokuss tiek programmēti konkrētai detaļai. Tas nodrošina minimālu deformāciju un augstu precizitāti.

3. Robota trajektorijas plānošana

Mūsdienu CAM (Computer-Aided Manufacturing) sistēmas ļauj modelēt robota kustību un optimizēt lāzera ceļu. Tas samazina cikla laiku un samazina iekārtas nodilumu.

Secinājumi

Lāzermetināšanas integrācija robotizētās līnijās ir stratēģisks risinājums mūsdienu ražotājiem. Tā ļauj ne tikai paātrināt un uzlabot kvalitāti, bet arī būtiski samazināt ražošanas izmaksas, pateicoties:

-

defektu samazināšanai,

-

materiālu un enerģijas patēriņa optimizācijai,

-

personāla izmaksu samazināšanai,

-

ražošanas apjoma palielināšanai.

Uzņēmumi, kas ievieš šādas tehnoloģijas, iegūst konkurences priekšrocības un ilgtermiņa ekonomisko labumu. Investīcijas robotizētā lāzermetināšanā atmaksājas 1–3 gadu laikā, un tālākās automatizācijas iespējas ļauj vēl vairāk palielināt ražīgumu un rentabilitāti.

Izvēle starp cauruļu griezējiem ar diviem un trim patroniem: kas jāzina

Izvēle starp cauruļu griezējiem ar diviem un trim patroniem: kas jāzina

Izvēle starp cauruļu griezējiem ar diviem un trim patroniem: kas jāzina

Strādājot ar metāla vai plastmasas caurulēm, griezuma kvalitāte tieši ietekmē savienojumu uzticamību, sistēmas hermētiskumu un komunikāciju kopējo kalpošanas laiku. Pareiza cauruļu griezēja izvēle ir būtiska, lai darbs būtu efektīvs un precīzs. Viens no biežāk uzdotajiem jautājumiem praksē: vai izvēlēties cauruļu griezēju ar diviem vai trim patroniem?

Kas tiek saprasts ar “patroniem” cauruļu griezējā

Ar patroniem parasti saprot atbalsta rullīšus vai vadotnes, kas nodrošina caurules stabilu fiksāciju griešanas procesā. No patronu skaita tieši atkarīga:

-

Instrumenta stabilitāte rotācijas laikā

-

Griešanas precizitāte un perpendikularitāte

-

Darba ērtums ar dažāda diametra un materiāla caurulēm

Visbiežāk tiek izmantotas konstrukcijas ar diviem vai trim patroniem.

Cauruļu griezēji ar diviem patroniem: īpašības un pielietojums

Konstrukcija un darbības princips

Divpatronu cauruļu griezējs izmanto divus atbalsta rullīšus, starp kuriem novietota caurule. Griešanas laikā griezējrullītis ar skrūves mehānismu tiek piespiests caurules virsmai, un instruments tiek pagriezts ap asi, līdz caurule tiek pilnībā pārgriezta.

Priekšrocības:

-

Vienkārša konstrukcija, viegls un kompaktāks instruments

-

Zemāka cena salīdzinājumā ar trim patroniem

-

Ērts darbs ierobežotā telpā

-

Mazāka inerce griešanas laikā

-

Piemērots neliela diametra cauruļu griešanai

Trūkumi:

-

Mazāks stabilitātes līmenis

-

Lielāka griezuma ass nobīdes iespējamība

-

Ovāla griezuma risks plānsienu vai slidīgu cauruļu gadījumā

-

Ierobežots lietojums lielāka diametra un cietiem materiāliem

Cauruļu griezēji ar trim patroniem: priekšrocības

Konstrukcija un darbības princips

Trīspatronu cauruļu griezējs nodrošina caurules fiksāciju ar trīs vienmērīgi izvietotiem atbalsta rullīšiem, kas ļauj griezējrullītim strādāt precīzāk.

Priekšrocības:

-

Augsta stabilitāte, īpaši lielām vai cietām caurulēm

-

Vienmērīgāks un perpendikulārāks griezums

-

Minimāla griezuma līnijas nobīde

-

Mazāka caurules deformācija darba laikā

Iespējamie trūkumi:

-

Sarežģītāka konstrukcija

-

Nedaudz smagāks instruments

-

Augstāka cena

Salīdzinājuma tabula: 2 vs 3 patroni

| Kritērijs | 2 patroni | 3 patroni |

|---|---|---|

| Stabilitāte un precizitāte | Vidēja | Augsta |

| Darbs ar lieliem diametriem | Ierobežots | Pilnīgs |

| Kompakts un viegli lietojams | Jā | Nedaudz smagāks |

| Cena | Zemāka | Augstāka |

| Regulāra lietošana | Piemērots | Ideāli piemērots |

Kādu cauruļu griezēju izvēlēties

-

Buitiem darbiem, epizodiskai montāžai, neliela diametra caurulēm: 2 patronu modeļi

-

Profesionālai vai intensīvai lietošanai, liela diametra vai cietu materiālu caurulēm: 3 patronu modeļi

Golden Laser: divu un trīs patronu modeļi

Uzņēmums Golden Laser (Wuhan Golden Laser Co., Ltd.) ražo precīzas, stabilas cauruļu griešanas iekārtas gan sadzīves, gan rūpnieciskai lietošanai.

Serija i (Intelligent) piedāvā modeļus ar 2 vai 3 patroniem:

| Parametrs | 2 patroni | 3 patroni |

|---|---|---|

| Caurules fiksācijas stabilitāte | Vidēja | Augsta |

| Tīkls plānsienām caurulēm | Labi | Ļoti labi |

| Liela diametra caurules | Ierobežoti | Pilnīgi |

| Griešanas precizitāte | Vidēja | Augsta |

| Universāla pielietošana | Augsta | Ļoti augsta |

| Intensīva lietošana | Vidēja | Augsta |

Ultraskaņas detaļu tīrīšana pēc mehāniskās apstrādes

Ultraskaņas detaļu tīrīšana pēc mehāniskās apstrādes

Ultraskaņas detaļu tīrīšana pēc mehāniskās apstrādes

Ievads

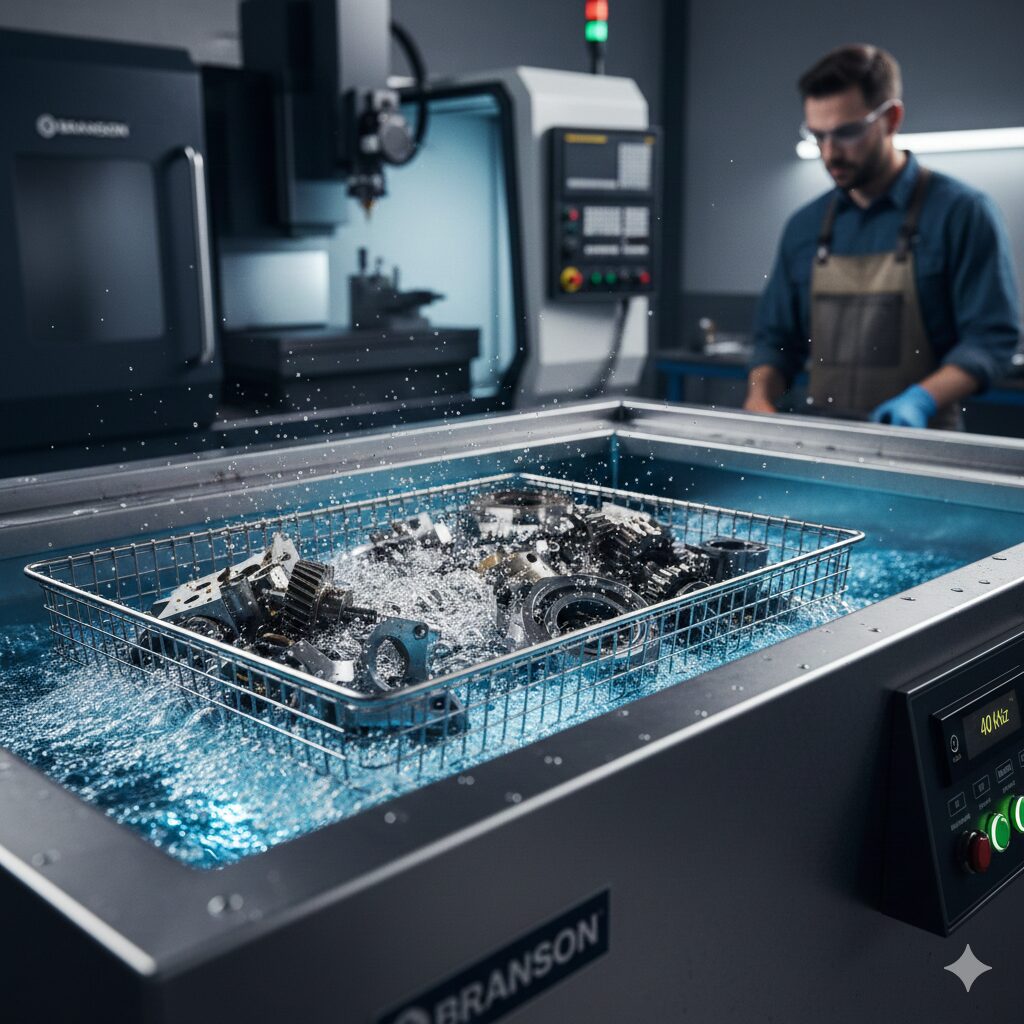

Pēc mehāniskās apstrādes uz detaļām paliek eļļas, dzesēšanas–smērvielu emulsijas, abrazīvas daļiņas, metāla skaidas un mikropiesārņojums. Pat minimāli atlikumi var pasliktināt pārklājumu saķeri, montāžas precizitāti un izstrādājuma ārējo izskatu. Ultraskaņas tīrīšana ir viena no efektīvākajām metodēm detaļu attīrīšanai bez virsmas bojājumiem.

Ultraskaņas tīrīšanas darbības princips

Tīrīšana balstās uz kavitācijas efektu: ultraskaņas svārstības (parasti 20–40 kHz) šķidrumā rada miljoniem mikropūslīšu, kas, sabrūkot, noārda un noņem piesārņojumu pat grūti pieejamās vietās — caurumos, vītnēs, rievās un mikroplaisās.

Kādi piesārņojumi tiek noņemti

-

dzesēšanas šķidrumu un eļļu atlikumi;

-

metāla putekļi un abrazīvi;

-

slīpēšanas un pulēšanas pastas;

-

korozijas un oksidācijas produkti;

-

pirkstu nospiedumi un organiski piesārņojumi.

Metodes priekšrocības

-

Augsta efektivitāte sarežģītai ģeometrijai

-

Precizitātes saglabāšana bez mehāniska kontakta

-

Laika ietaupījums salīdzinājumā ar manuālu mazgāšanu

-

Stabila kvalitāte sērijveida ražošanā

-

Brāķa samazināšana pirms montāžas vai pārklāšanas

Mazgāšanas šķidruma izvēle

Rezultāts ir atkarīgs no pareizi izvēlēta šķīduma:

-

ūdens bāzes sārmaini šķīdumi — eļļām un emulsijām;

-

neitrāli šķīdumi — alumīnijam un krāsainajiem metāliem;

-

specializēti līdzekļi — precīzijas un medicīnas detaļām.

Galvenie procesa parametri

-

Frekvence:

-

20–28 kHz — stipri piesārņojumi

-

35–45 kHz — smalkas detaļas

-

-

Temperatūra: 40–60 °C

-

Apstrādes laiks: 2–15 minūtes

-

Jauda: atkarīga no vannas tilpuma

Tipiskākās kļūdas

-

neatbilstošs tīrīšanas šķīdums;

-

pārāk augsta temperatūra;

-

pārmērīga jauda plānsienu detaļām;

-

nepietiekama skalošana un žāvēšana.

Pielietojuma jomas

-

mašīnbūve un precīzā mehānika;

-

autobūve un aviācija;

-

medicīnas ierīces;

-

sagatavošana galvanizācijai un krāsošanai.

Secinājums

Ultraskaņas tīrīšana ir būtiska ražošanas procesa sastāvdaļa, kas nodrošina augstu detaļu kvalitāti, mazāku defektu skaitu un stabilus rezultātus.

SMEC SLV 1000 — profesionāls vertikālais virpošanas centrs

SMEC SLV 1000 — profesionāls vertikālais virpošanas centrs

SMEC SLV 1000 — profesionāls vertikālais virpošanas centrs

SMEC SLV 1000 ir augstas veiktspējas vertikālais CNC virpošanas centrs, ko izstrādājis Dienvidkorejas ražotājs SMEC, un kas paredzēts lielgabarīta detaļu smagai un precīzai apstrādei. Iekārta apvieno stingru konstrukciju, jaudīgu vārpstu, dinamiskas kustības pa asīm un modernu vadības sistēmu, padarot to piemērotu gan sērijveida ražošanai, gan sarežģītai individuālai detaļu izgatavošanai.

Galvenās pielietojuma jomas:

-

Liela izmēra metāla detaļu apstrāde (korpusi, atloki, vārpstas)

-

Smaga virpošana ar augstu precizitāti

-

Transporta, enerģētikas un mašīnbūves nozare

Video apskats SMEC SLV 1000

Galvenās tehniskās specifikācijas

| Parametrs | Vērtība |

|---|---|

| Maksimālais apstrādes diametrs | 1000 mm |

| Maksimālais apstrādes garums | 955 mm |

| Patronas izmērs | 24″ / 32″ |

| Maksimālais vārpstas apgriezienu skaits | līdz 1800 apgr./min |

| Vārpstas jauda (nepārtr./maks.) | 37 / 55 kW |

| Asu pārvietojumi (X / Z) | 540 / 955 mm |

| Instrumentu skaits tornītī | 12 |

| CNC vadība | FANUC |

| Aptuvenais svars | ~17 000 kg |

Konstrukcija un iespējas

SMEC SLV 1000 pamatā ir monolīta čuguna gulta un kolonnas tipa konstrukcija, kas nodrošina augstu stabilitāti un minimālas vibrācijas pat smagas apstrādes laikā. Kastes tipa vadotnes garantē ilgtermiņa precizitāti un izturību.

Jaudīgā vārpsta ļauj efektīvi apstrādāt sarežģītus un cietus materiālus, savukārt FANUC CNC sistēma nodrošina ērtu programmēšanu un uzticamu darbību.

Komplektācija un opcijas

Standarta komplektācija ietver CNC vadību, hidraulisko patronu, automātisko eļļošanas sistēmu, darba zonas apgaismojumu un dzesēšanas šķidruma sistēmu.

Papildu opcijas ietver skaidu konveijeru, augstspiediena dzesēšanu, robota interfeisu un automatizācijas risinājumus.

Pielietojums ražošanā

SMEC SLV 1000 ir ideāla izvēle uzņēmumiem, kuriem nepieciešama augstas precizitātes lielizmēra detaļu apstrāde ar stabilu kvalitāti gan sērijveida, gan individuālā ražošanā.

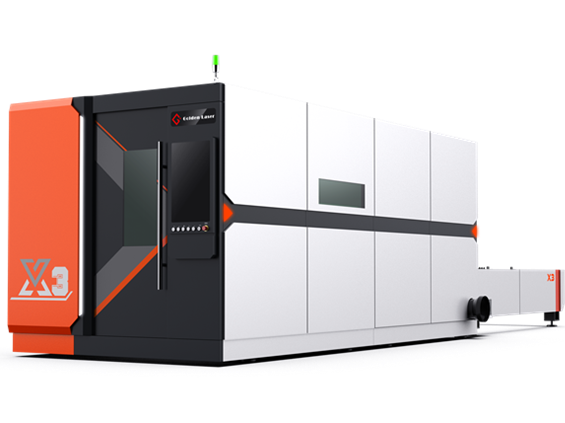

Golden Laser Master M sērija — rūpnieciskā lāzergriešana jaunā līmenī

Golden Laser Master M sērija — rūpnieciskā lāzergriešana jaunā līmenī

Golden Laser Master M sērija — rūpnieciskā lāzergriešana jaunā līmenī

Golden Laser Master M sērija ir augstas jaudas šķiedru lāzera griešanas iekārtu līnija, kas izstrādāta rūpnieciskai metāla lokšņu apstrādei. Iekārtas ir paredzētas uzņēmumiem, kuros būtiska ir augsta produktivitāte, stabila griešanas kvalitāte un iespēja strādāt ar biezu metālu nepārtrauktā režīmā.

Master M sērijas iekārtas tiek izmantotas smagajā rūpniecībā, mašīnbūvē, metāla konstrukciju, rezervuāru, būvniecības elementu un liela izmēra detaļu ražošanā. Konstrukcija ir pielāgota intensīvai ekspluatācijai, lieliem ātrumiem un plašiem darba laukumiem.

Master M sērijas īpatnības

Sērijas pamatā ir augstas jaudas šķiedru lāzers, kas nodrošina augstu energoefektivitāti un zemākas ekspluatācijas izmaksas salīdzinājumā ar tradicionālajām griešanas tehnoloģijām. Atkarībā no konfigurācijas iekārtas var būt aprīkotas ar vienu vai divām darba platformām, kas ļauj veikt materiāla ielādi un izlādi bez procesa apturēšanas.

Master M sērija atbalsta lielus darba formātus — līdz 12 metriem garumā, kas ir īpaši svarīgi liela izmēra metāla lokšņu apstrādei. Augsta rāmja stingrība, precīzas kustību sistēmas un moderni lāzera avoti nodrošina stabilu griezuma kvalitāti arī pie maksimālas slodzes.

20 kW lāzergriešana — optimāls risinājums biezam metālam

20 kW konfigurācija ieņem nozīmīgu vietu Master M sērijā. Tas ir jaudīgs un universāls risinājums uzņēmumiem, kas regulāri strādā ar biezu tēraudu un krāsainajiem metāliem.

20 kilovatu šķiedru lāzers ļauj efektīvi griezt oglekļa un nerūsējošo tēraudu, alumīniju, varu un citus biezus metālus. Griešanas kvalitātes un precizitātes ziņā šī tehnoloģija pārspēj plazmas griešanu un samazina nepieciešamību pēc papildu mehāniskās apstrādes.

Augstā jauda nodrošina:

-

stabilu biezu materiālu griešanu;

-

lielu apstrādes ātrumu;

-

minimālu termiskās ietekmes zonu;

-

gludu un tīru griezuma malu.

Golden Laser iekārtu tehnisko parametru salīdzinājums

Lai labāk izprastu Master M sērijas pozicionējumu un tās atšķirības no citiem Golden Laser risinājumiem, zemāk ir sniegta galveno tehnisko parametru salīdzinājuma tabula.

Salīdzinājuma tabula

| Parametrs | Master M sērija (Fiber) | Standarta Fiber sērija | CO₂ sērija |

|---|---|---|---|

| Lāzera tips | Šķiedru (Fiber) | Šķiedru (Fiber) | CO₂ |

| Jaudas diapazons | 10–30 kW | 3–12 kW | 100–500 W |

| Apstrādes veids | Lokšņu un bieza metāla griešana | Lokšņu metāls | Nemetāliskie materiāli |

| Maks. tērauda biezums | līdz 60–70 mm* | līdz 20–30 mm* | nav paredzēts |

| Darba laukums | līdz 2500×12000 mm un vairāk | standarta formāti | atkarīgs no modeļa |

| Pozicionēšanas ātrums | līdz 160 m/min | līdz 120 m/min | zemāks |

| Paātrinājums | līdz 2 G | līdz 1.5 G | zems |

| Galda konstrukcija | Viena vai divas platformas | Viena platforma | Statisks galds |

| Materiāli | Tērauds, nerūsējošais tērauds, alumīnijs, varš | Tērauds, alumīnijs | Koks, akrils, plastmasa |

| Galvenais pielietojums | Smagā rūpniecība, sērijveida ražošana | Universāli uzdevumi | Reklāma, gravēšana |

* Faktiskie rādītāji ir atkarīgi no materiāla, gāzes un griešanas parametriem.

Kā izvēlēties piemērotu sēriju

Ja ražošana ir vērsta uz bieza metāla griešanu, lieliem apjomiem un nepārtrauktu darbu, Golden Laser Master M sērija un īpaši 20 kW versija ir optimāla izvēle.

Standarta šķiedru modeļi ir piemēroti universāliem uzdevumiem, savukārt CO₂ iekārtas galvenokārt tiek izmantotas nemetālisku materiālu apstrādei un gravēšanai.

Secinājums

Golden Laser Master M sērija ir profesionāls risinājums rūpnieciskai lāzergriešanai, kur galvenās prasības ir jauda, uzticamība un augsta produktivitāte. 20 kW versija nodrošina pārliecinošu bieza metāla griešanu un palīdz uzņēmumiem palielināt ražošanas efektivitāti, samazināt pēcapstrādes izmaksas un nodrošināt stabilu detaļu kvalitāti.

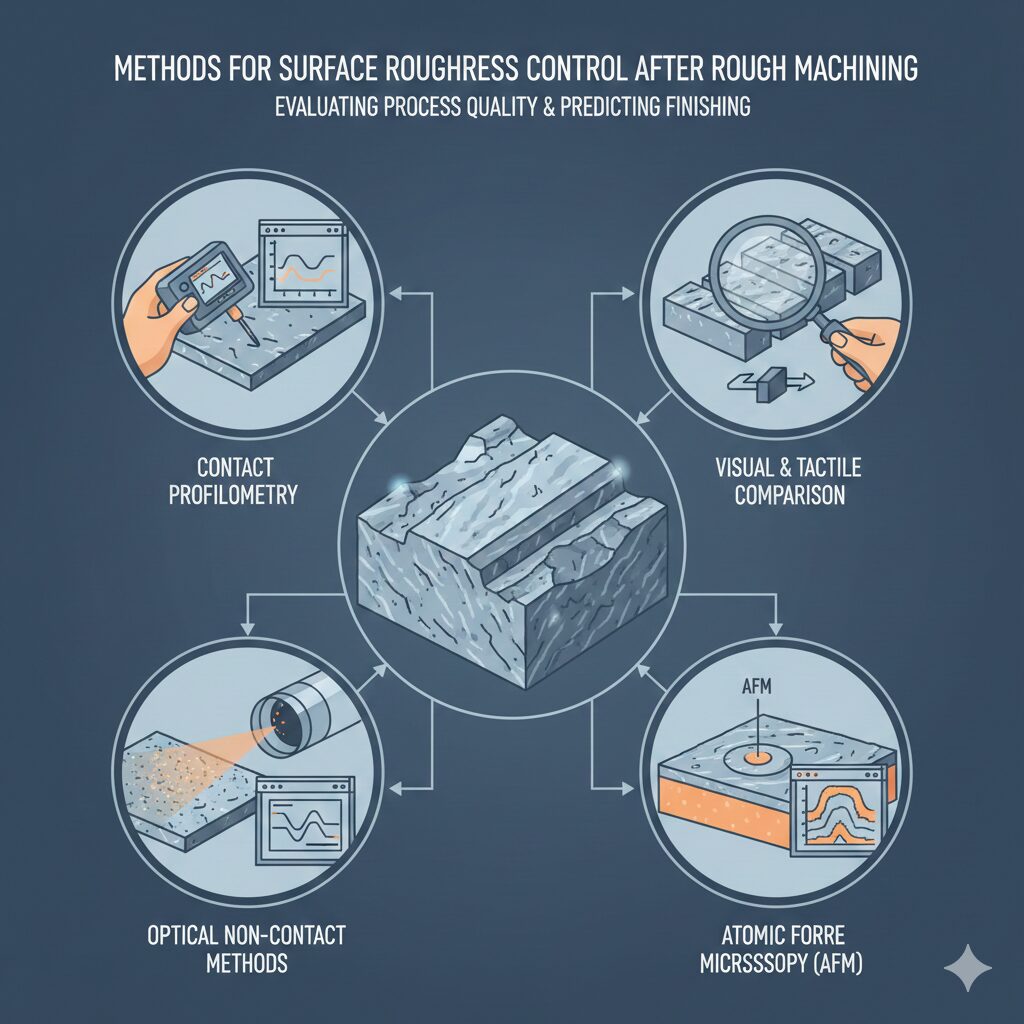

Virsmas raupjuma kontroles metodes pēc rupjās apstrādes

Virsmas raupjuma kontroles metodes pēc rupjās apstrādes

Virsmas raupjuma kontroles metodes pēc rupjās apstrādes

Ievads

Rupjā mehāniskā apstrāde ir viens no pirmajiem un svarīgākajiem metāla detaļu ražošanas posmiem. Šajā posmā tiek izveidota sagataves ģeometrija, taču virsmai parasti ir paaugstināts raupjums. Virsmas raupjuma kontrole pēc rupjās apstrādes ļauj novērtēt darba kvalitāti, prognozēt apdares apstrādes rezultātu un savlaicīgi atklāt problēmas, kas saistītas ar instrumentu, griešanas režīmiem vai iekārtu stāvokli.

Kas ir virsmas raupjums

Virsmas raupjums ir mikroreljefa nelīdzenumu kopums, kas veidojas griešanas procesa laikā. Tas tieši ietekmē:

-

detaļu nodilumizturību,

-

savienojumu kvalitāti,

-

pārklājumu saķeri,

-

nākamo operāciju precizitāti.

Galvenie raupjuma parametri:

-

Ra – vidējā aritmētiskā profila novirze

-

Rz – vidējais nelīdzenumu augstums

-

Rt – maksimālais profila augstums

Pēc rupjās apstrādes Ra vērtības parasti ir 2,5–12,5 µm robežās.

Galvenās kontroles metodes

Kontaktmetodes

-

Kontakta profilometri – augsta precizitāte, plaši izmantoti ražošanā

-

Raupjuma etaloni – ātrai vizuālai un taustes pārbaudei

Bezkontakta metodes

-

Optiskie profilometri (lāzers, balta gaisma)

-

Mikroskopiskā analīze sarežģītām detaļām

Netiešās metodes

-

Vibrāciju un akustikas analīze

-

Vizuālā kontrole un mašīnredze

Praktiski ieteikumi

-

Raupjuma kontrole jāveic pirms katras apdares operācijas

-

Sērijveida ražošanā ieteicams kombinēt vairākas kontroles metodes

-

Jāņem vērā mērījuma virziens attiecībā pret griešanas pēdām

Secinājumi

Virsmas raupjuma kontrole pēc rupjās apstrādes ir būtiska kvalitātes vadības sastāvdaļa, kas palīdz samazināt brāķi un nodrošināt stabilu ražošanas procesu.

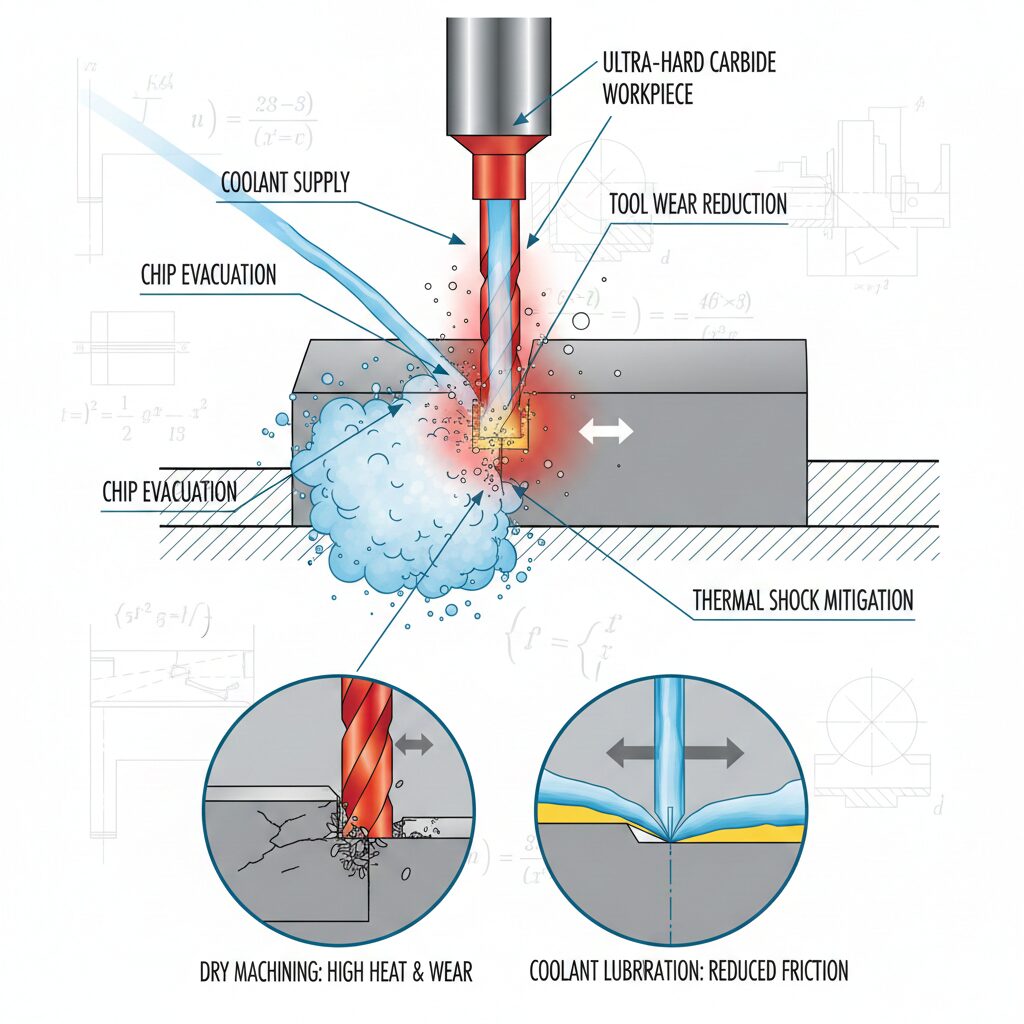

Dzesēšanas šķidrumu loma īpaši cietu karbīdu materiālu apstrādē

Dzesēšanas šķidrumu loma īpaši cietu karbīdu materiālu apstrādē

Dzesēšanas šķidrumu loma īpaši cietu karbīdu materiālu apstrādē

Īpaši cieti karbīdu materiāli (volframa, tantala un titāna karbīdi, kermeti, kompozīti uz karbīdu un nitrīdu bāzes) tiek plaši izmantoti instrumentu ražošanā, aviācijas un kosmosa nozarē, enerģētikā un mašīnbūvē. To galvenās priekšrocības ir augsta cietība, nodilumizturība un termiskā noturība. Taču tieši šīs īpašības būtiski sarežģī mehānisko apstrādi. Šajā kontekstā dzesēšanas un smērvielu šķidrumiem (COOLANT / СОЖ) ir izšķiroša nozīme.

Īpaši cietu karbīdu apstrādes īpatnības

Apstrādājot īpaši cietus karbīdus, rodas šādas problēmas:

-

ļoti augsta temperatūra griešanas zonā (800–1200 °C un vairāk);

-

paātrināts griešanas instrumenta nodilums;

-

mikroplaisu un šķembu veidošanās;

-

termisko spriegumu un instrumenta bojājumu risks;

-

nestabila virsmas kvalitāte.

Efektīva dzesēšana ļauj daļēji vai pilnībā samazināt šos negatīvos faktorus.

Dzesēšanas šķidrumu galvenās funkcijas

1. Siltuma novadīšana

Dzesēšanas šķidrums samazina temperatūru griešanas zonā, novēršot:

-

griešanas malas pārkaršanu;

-

instrumenta termisko bojāšanos;

-

sagataves materiāla struktūras izmaiņas.

Tas ir īpaši svarīgi karbīdiem un keramikām, kas ir jutīgas pret termisko šoku.

2. Berzes samazināšana

Smērvielu efekts:

-

samazina berzes koeficientu starp instrumentu un sagatavi;

-

mazina griešanas spēkus;

-

palielina procesa stabilitāti.

Rezultātā samazinās griešanas malas šķembu risks.

3. Instrumenta kalpošanas laika pagarināšana

Pareizi izvēlēta dzesēšanas vide:

-

palēnina abrazīvo un difūzijas nodilumu;

-

samazina oksidāciju augstās temperatūrās;

-

pagarina dārga instrumenta ekspluatācijas laiku.

4. Virsmas kvalitātes uzlabošana

Dzesēšanas šķidrumi veicina:

-

mazāku raupjumu;

-

mikroplaisu samazināšanu;

-

stabilus ģeometriskos parametrus.

Tas ir kritiski svarīgi precīzijas un instrumentu detaļām.

Dzesēšanas šķidrumu veidi un to pielietojums

Ūdenī šķīstošie dzesēšanas šķidrumi

Priekšrocības:

-

augsta siltumietilpība;

-

efektīva siltuma novadīšana;

-

universāls pielietojums.

Trūkumi:

-

korozijas risks;

-

ierobežotas smērvielu īpašības.

Izmanto slīpēšanā un vidējos griešanas režīmos.

Eļļas bāzes dzesēšanas šķidrumi

Priekšrocības:

-

izcilas smērvielu īpašības;

-

efektīva berzes un nodiluma samazināšana.

Trūkumi:

-

vājāka dzesēšanas spēja;

-

augstas izmaksas un utilizācijas prasības.

Piemēroti apdares apstrādei un mazām padevēm.

Minimālās smērvielas padeves tehnoloģija (MQL)

-

ļoti mazs eļļas patēriņš aerosola veidā;

-

samazināts termiskais trieciens;

-

videi draudzīga metode.

Efektīva frēzēšanā un augstas ātruma apstrādē.

Kriogēnā dzesēšana

Izmanto šķidro slāpekli vai CO₂.

Priekšrocības:

-

straujš temperatūras samazinājums;

-

minimāls instrumenta nodilums;

-

nav piesārņojuma.

Ierobežojumi:

-

augstas izmaksas;

-

sarežģīta integrācija.

Īpaši efektīva īpaši cietu karbīdu un kompozītu apstrādē.

Nepareizas dzesēšanas riski

Nepiemērota dzesēšanas šķidruma izvēle vai padeve var izraisīt:

-

termisko šoku un instrumenta plaisāšanu;

-

nevienmērīgu dzesēšanu;

-

virsmas kvalitātes pasliktināšanos;

-

paātrinātu iekārtu nodilumu.

Svarīgi nodrošināt stabilu un precīzi virzītu dzesēšanas padevi tieši griešanas zonā.

Mūsdienu tendences

-

inteliģentas dzesēšanas šķidrumu padeves sistēmas;

-

MQL un kriogēnās dzesēšanas kombinēšana;

-

digitāla temperatūras kontrole;

-

termisko procesu modelēšana (digital twin).

Praktiski ieteikumi

-

izvēlieties dzesēšanas šķidrumu atbilstoši materiālam un režīmam;

-

izvairieties no pārtrauktas dzesēšanas augstās temperatūrās;

-

regulāri kontrolējiet dzesēšanas šķidruma tīrību un koncentrāciju;

-

testējiet dažādas dzesēšanas metodes uz izmēģinājuma detaļām.

Secinājums

Dzesēšanas šķidrumiem ir izšķiroša nozīme īpaši cietu karbīdu materiālu apstrādē. Pareizi izvēlēta dzesēšanas stratēģija būtiski palielina instrumenta kalpošanas laiku, nodrošina augstu virsmas kvalitāti un procesa stabilitāti, vienlaikus samazinot ražošanas izmaksas.

Metodes deformāciju novēršanai plānsienu detaļu mehāniskās apstrādes laikā

Metodes deformāciju novēršanai plānsienu detaļu mehāniskās apstrādes laikā

Metodes deformāciju novēršanai plānsienu detaļu mehāniskās apstrādes laikā

Plānsienu un plānas detaļas tiek plaši izmantotas aviācijā, precīzijas mehānikā, mašīnbūvē un elektronikā. Tomēr mehāniskās apstrādes laikā šādas sagataves ir īpaši pakļautas deformācijām, kas var izraisīt ģeometriskās precizitātes zudumu, brāķi un papildu izmaksas. Apskatīsim galvenos deformāciju cēloņus un efektīvas to novēršanas metodes.

Plānsienu detaļu deformāciju cēloņi

-

Iekšējie spriegumi materiālā

Rodas pēc velmēšanas, liešanas, kalšanas vai termiskās apstrādes. -

Griešanas spēki

Pat nelieli spēki frēzēšanas vai virpošanas laikā var izraisīt sienu liekšanos. -

Termiskā ietekme

Lokāla uzsildīšana izraisa nevienmērīgu materiāla izplešanos. -

Nepareiza sagataves nostiprināšana

Pārmērīgs piespiedējspēks izraisa elastīgas vai plastiskas deformācijas. -

Nepareiza apstrādes secība

Materiāla noņemšana no vienas puses izjauc spriegumu līdzsvaru.

Konstrukcijas un tehnoloģiskās metodes

1. Detaļas konstrukcijas optimizācija

-

Tehnoloģisko stingrības ribu pievienošana

-

Pāreju rādiusu palielināšana

-

Strauju biezuma izmaiņu novēršana

-

Pagaidu tehnoloģiskie tiltiņi (noņemami gala operācijā)

Sagataves sagatavošanas metodes

2. Iekšējo spriegumu noņemšana

-

Normalizācija vai atlaidināšana pirms mehāniskās apstrādes

-

Mākslīgā vai dabiskā novecošana

-

Vibrācijas spriegumu noņemšana

Nostiprināšanas metodes

3. Pareizas stiprinājuma sistēmas izvēle

-

Vakuuma galdi

-

Mīkstie žokļi un adaptīvie skavas

-

Atbalsta mandreļi

-

Minimāli nepieciešams piespiedējspēks

Svarīgi: stiprinājumam ir jāatbalsta detaļa, nevis to jādeformē.

Griešanas režīmu optimizācija

4. Griešanas spēku samazināšana

-

Mazāks griezuma dziļums

-

Augsti apgriezieni un nelielas padeves

-

Asu, kvalitatīvu instrumentu izmantošana

-

Instruments ar pozitīvu ģeometriju

Apstrādes secība

5. Pareiza materiāla noņemšanas stratēģija

-

Simetriska apstrāde no abām pusēm

-

Rupjā → starpposma → tīrā apstrāde

-

Atstāt pielaidi līdz gala gājienam

-

Apstrāde no stingrākām zonām uz mazāk stingrām

Temperatūras kontrole

6. Termisko deformāciju samazināšana

-

Dzesēšanas šķidrumu izmantošana

-

Apstrāde ar pauzēm atdzišanai

-

Minimāla siltuma ģenerēšana

-

Kriogēnā apstrāde augstas precizitātes detaļām

Speciālās tehnoloģijas

7. Alternatīvās apstrādes metodes

-

Augstas ātruma apstrāde (HSM)

-

Trohoidālā frēzēšana

-

Mikroapstrāde

-

Kombinētā lāzera–mehāniskā apstrāde

Kontrole un kompensācija

8. Mērīšana un korekcija procesā

-

Starpposma ģeometrijas kontrole

-

CNC sistēmas ar kompensācijas funkcijām

-

Digitālie modeļi un deformāciju simulācija

-

Digital twin izmantošana