Ultraskaņas detaļu tīrīšana pēc mehāniskās apstrādes

Ultraskaņas detaļu tīrīšana pēc mehāniskās apstrādes

Ultraskaņas detaļu tīrīšana pēc mehāniskās apstrādes

Ievads

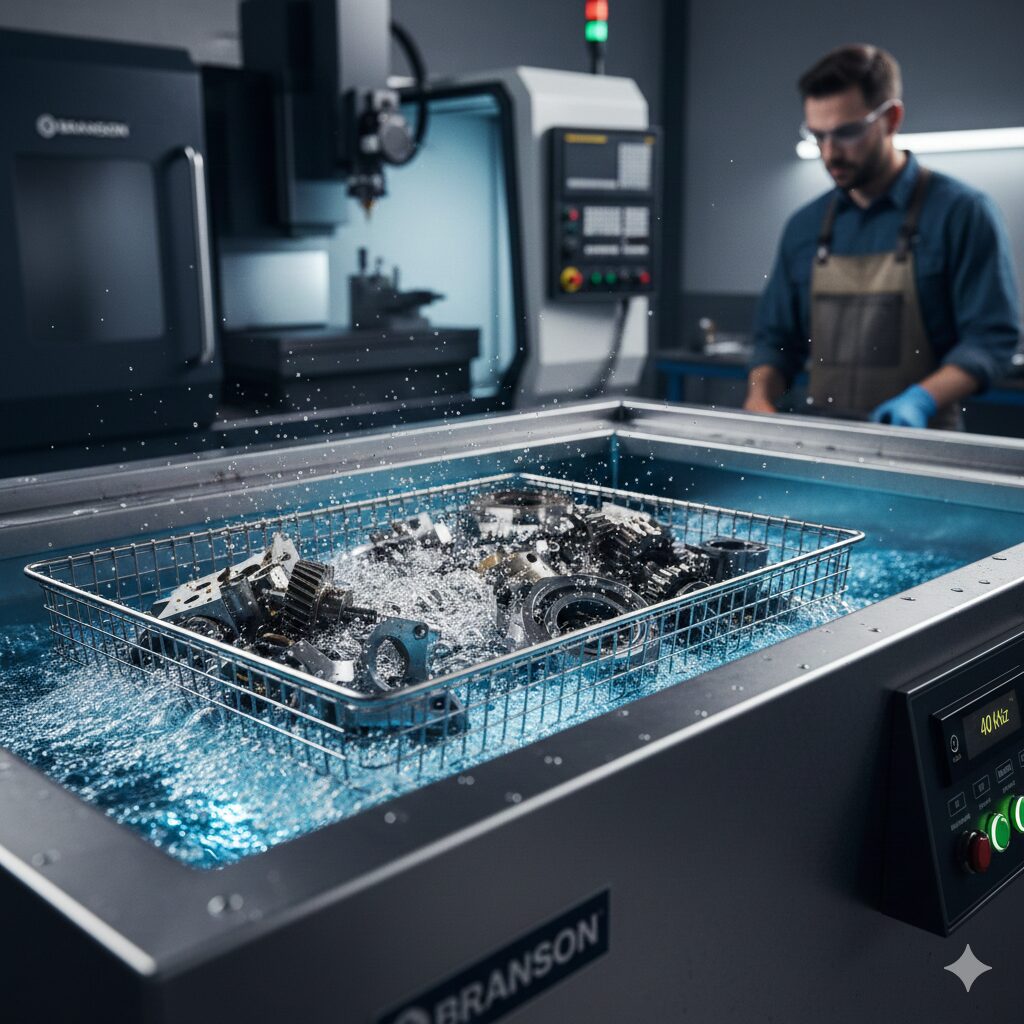

Pēc mehāniskās apstrādes uz detaļām paliek eļļas, dzesēšanas–smērvielu emulsijas, abrazīvas daļiņas, metāla skaidas un mikropiesārņojums. Pat minimāli atlikumi var pasliktināt pārklājumu saķeri, montāžas precizitāti un izstrādājuma ārējo izskatu. Ultraskaņas tīrīšana ir viena no efektīvākajām metodēm detaļu attīrīšanai bez virsmas bojājumiem.

Ultraskaņas tīrīšanas darbības princips

Tīrīšana balstās uz kavitācijas efektu: ultraskaņas svārstības (parasti 20–40 kHz) šķidrumā rada miljoniem mikropūslīšu, kas, sabrūkot, noārda un noņem piesārņojumu pat grūti pieejamās vietās — caurumos, vītnēs, rievās un mikroplaisās.

Kādi piesārņojumi tiek noņemti

-

dzesēšanas šķidrumu un eļļu atlikumi;

-

metāla putekļi un abrazīvi;

-

slīpēšanas un pulēšanas pastas;

-

korozijas un oksidācijas produkti;

-

pirkstu nospiedumi un organiski piesārņojumi.

Metodes priekšrocības

-

Augsta efektivitāte sarežģītai ģeometrijai

-

Precizitātes saglabāšana bez mehāniska kontakta

-

Laika ietaupījums salīdzinājumā ar manuālu mazgāšanu

-

Stabila kvalitāte sērijveida ražošanā

-

Brāķa samazināšana pirms montāžas vai pārklāšanas

Mazgāšanas šķidruma izvēle

Rezultāts ir atkarīgs no pareizi izvēlēta šķīduma:

-

ūdens bāzes sārmaini šķīdumi — eļļām un emulsijām;

-

neitrāli šķīdumi — alumīnijam un krāsainajiem metāliem;

-

specializēti līdzekļi — precīzijas un medicīnas detaļām.

Galvenie procesa parametri

-

Frekvence:

-

20–28 kHz — stipri piesārņojumi

-

35–45 kHz — smalkas detaļas

-

-

Temperatūra: 40–60 °C

-

Apstrādes laiks: 2–15 minūtes

-

Jauda: atkarīga no vannas tilpuma

Tipiskākās kļūdas

-

neatbilstošs tīrīšanas šķīdums;

-

pārāk augsta temperatūra;

-

pārmērīga jauda plānsienu detaļām;

-

nepietiekama skalošana un žāvēšana.

Pielietojuma jomas

-

mašīnbūve un precīzā mehānika;

-

autobūve un aviācija;

-

medicīnas ierīces;

-

sagatavošana galvanizācijai un krāsošanai.

Secinājums

Ultraskaņas tīrīšana ir būtiska ražošanas procesa sastāvdaļa, kas nodrošina augstu detaļu kvalitāti, mazāku defektu skaitu un stabilus rezultātus.