Virsmas raupjuma kontroles metodes pēc rupjās apstrādes

Virsmas raupjuma kontroles metodes pēc rupjās apstrādes

Virsmas raupjuma kontroles metodes pēc rupjās apstrādes

Ievads

Rupjā mehāniskā apstrāde ir viens no pirmajiem un svarīgākajiem metāla detaļu ražošanas posmiem. Šajā posmā tiek izveidota sagataves ģeometrija, taču virsmai parasti ir paaugstināts raupjums. Virsmas raupjuma kontrole pēc rupjās apstrādes ļauj novērtēt darba kvalitāti, prognozēt apdares apstrādes rezultātu un savlaicīgi atklāt problēmas, kas saistītas ar instrumentu, griešanas režīmiem vai iekārtu stāvokli.

Kas ir virsmas raupjums

Virsmas raupjums ir mikroreljefa nelīdzenumu kopums, kas veidojas griešanas procesa laikā. Tas tieši ietekmē:

-

detaļu nodilumizturību,

-

savienojumu kvalitāti,

-

pārklājumu saķeri,

-

nākamo operāciju precizitāti.

Galvenie raupjuma parametri:

-

Ra – vidējā aritmētiskā profila novirze

-

Rz – vidējais nelīdzenumu augstums

-

Rt – maksimālais profila augstums

Pēc rupjās apstrādes Ra vērtības parasti ir 2,5–12,5 µm robežās.

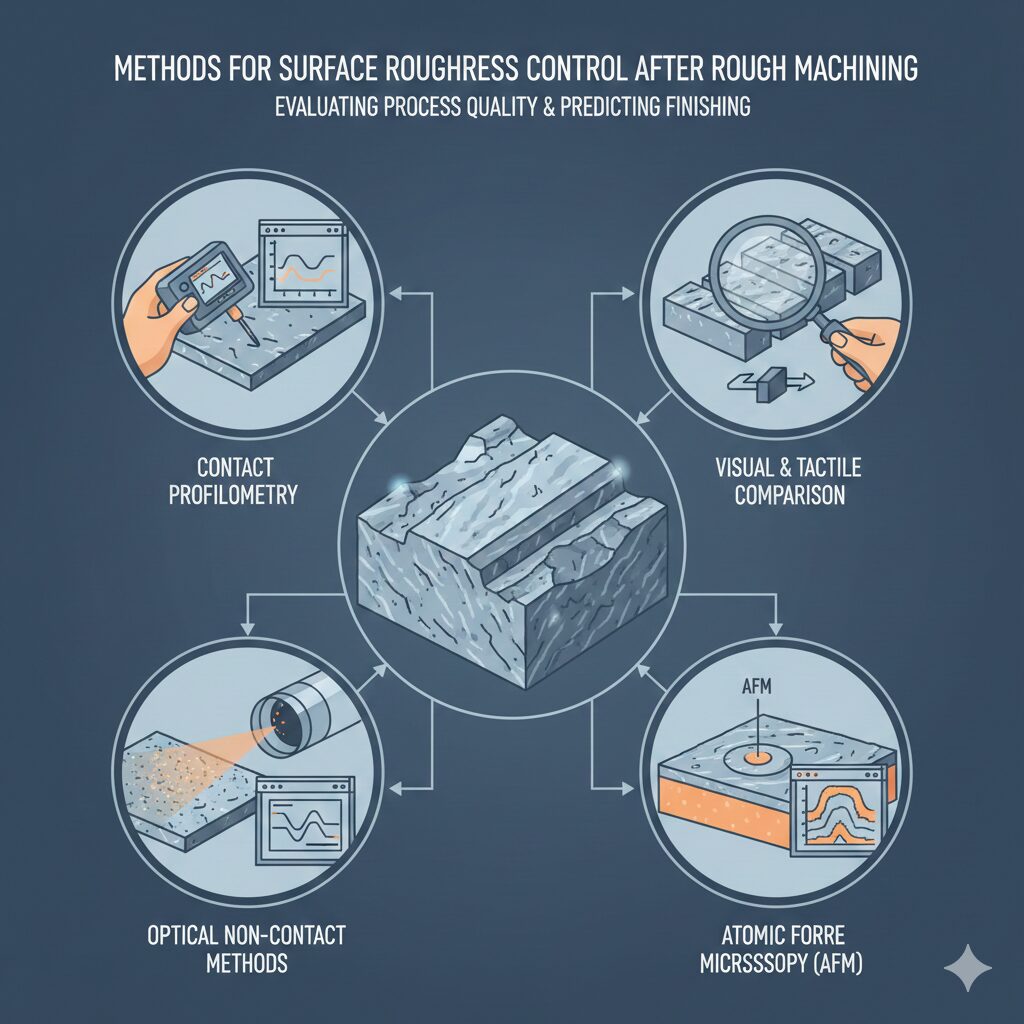

Galvenās kontroles metodes

Kontaktmetodes

-

Kontakta profilometri – augsta precizitāte, plaši izmantoti ražošanā

-

Raupjuma etaloni – ātrai vizuālai un taustes pārbaudei

Bezkontakta metodes

-

Optiskie profilometri (lāzers, balta gaisma)

-

Mikroskopiskā analīze sarežģītām detaļām

Netiešās metodes

-

Vibrāciju un akustikas analīze

-

Vizuālā kontrole un mašīnredze

Praktiski ieteikumi

-

Raupjuma kontrole jāveic pirms katras apdares operācijas

-

Sērijveida ražošanā ieteicams kombinēt vairākas kontroles metodes

-

Jāņem vērā mērījuma virziens attiecībā pret griešanas pēdām

Secinājumi

Virsmas raupjuma kontrole pēc rupjās apstrādes ir būtiska kvalitātes vadības sastāvdaļa, kas palīdz samazināt brāķi un nodrošināt stabilu ražošanas procesu.